Sie werden entdecken, wie Rohrlaserschneidtechnik transformiert die Fertigung mit seinem präzisionsgesteuerten Ansatz und intelligente Automatisierungsfunktionen. Auf Ihrem Weg durch die Landschaft der modernen Fertigung werden Sie auf Systeme stoßen, die gebündelte Lichtenergie mit intelligenten Steuerungen kombinieren, um komplexe Geometrien zu bearbeiten. Die Verschmelzung von CAD-Integration, Echtzeitanpassung und Fernüberwachungsfunktionen öffnen neue Türen für Ihre Produktionseffizienz - und das ist erst der Anfang.

Wichtigste Erkenntnisse

Moderne Rohrlaserschneider nutzen KI-gesteuerte Automatisierung und Cloud-Konnektivität für die Fernsteuerung und Überwachung von Schneidprozessen.

Hochentwickelte Optiken und präzise Strahlsteuerungssysteme passen sich automatisch an verschiedene Rohrgeometrien und Materialstärken an.

Echtzeit-Analysen und intelligente Prozessintegration ermöglichen eine hervorragende Qualitätskontrolle und optimieren die Effizienz der Arbeitsabläufe.

Mobile Schnittstellen ermöglichen eine sichere Fernüberwachung der Schneidevorgänge und erleichtern den schnellen Austausch von Konstruktionsdateien.

Die automatisierte Rohrpositionierung und die Mehrachsenfähigkeit gewährleisten präzise Schnitte von einfachen Rundungen bis hin zu komplexen Strukturformen.

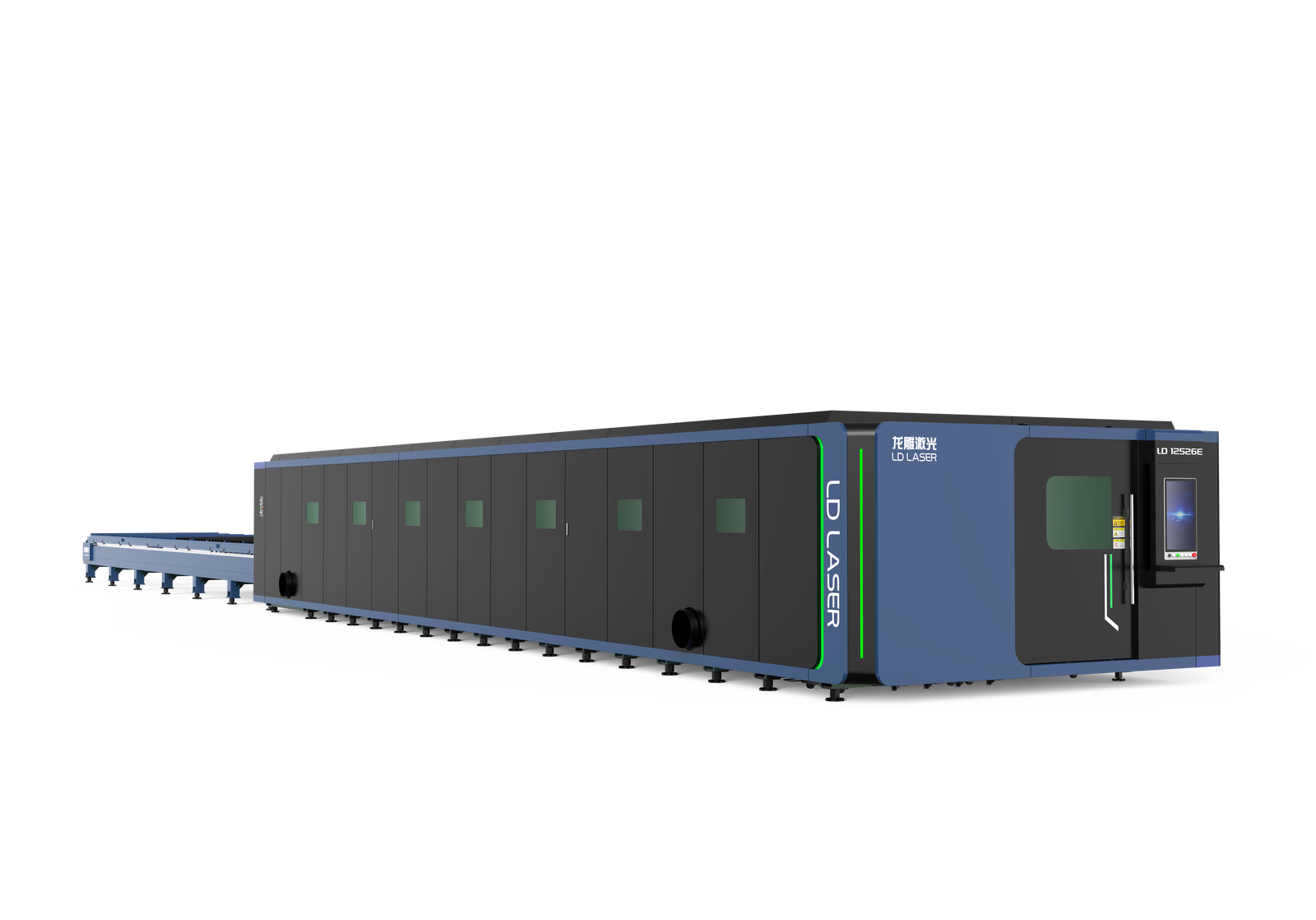

Die Kerntechnologie des Rohrlaserschneidens verstehen

In der modernen Fertigung gibt es zwar verschiedene Schneidetechniken, Rohrlaserschneiden ist einer der anspruchsvollsten Ansätze zur Präzisionsmaterialverarbeitung. Sie werden feststellen, dass Laserstrahltechnik bildet das Herzstück dieses Systems und nutzt die gebündelte Lichtenergie zur Erreichung saubere, präzise Schnitte durch Metallrohre. Das Verfahren beruht auf fortschrittlicher Optik und präzisen Strahlsteuerungsmechanismen, die sich an unterschiedliche Rohrgeometrien anpassen.

Wenn Sie mit dem Rohrlaserschneiden arbeiten, werden Sie feststellen, wie das System automatisch die folgenden Faktoren kompensiert unterschiedliche Materialstärken und Profile. Die Technologie umfasst Echtzeit-Anpassungen an den Strahlfokus, die Leistung und die Schnittgeschwindigkeit auf der Grundlage der Rohrspezifikationen. Diese dynamische Reaktion sorgt für höchste Schneidleistung bei verschiedenen Anwendungen, von einfachen Rundrohren bis hin zu komplexen Strukturformen, und macht das Gerät zu einem unschätzbaren Werkzeug in modernen Fertigungsprozessen.

Hauptvorteile und ROI für Fertigungsbetriebe

Drei Hauptvorteile sind ausschlaggebend für das ROI-Potenzial von Rohrlaserschneidsystemen in Fertigungsbetrieben: erhöhte Durchsatzgeschwindigkeit, reduzierter Materialabfallund niedrigere Arbeitskosten.

Sie werden Folgendes erreichen erhebliche Kosteneinsparungen durch automatisierte Verarbeitung, die mehrere Einrichtungsschritte und manuelle Handhabung überflüssig macht. Die Produktivitätssteigerung ergibt sich aus der Fähigkeit des Systems, komplexe Schnitte in einem einzigen Arbeitsgang durchzuführen und damit herkömmliche mehrstufige Prozesse zu ersetzen. Die Präzision des Laserschneidens reduziert die Ausschussrate um bis zu 40% im Vergleich zu herkömmlichen Verfahren.

Die Integration des Rohrlaserschneidens amortisiert sich in der Regel innerhalb von 18-24 Monaten durch den geringeren Arbeitsaufwand, minimaler Materialabfallund erhöhte Produktionskapazität. Die Fähigkeit der Technologie, verschiedene Materialien und Geometrien zu verarbeiten, ermöglicht es Ihnen außerdem, Ihre Fertigungskapazitäten ohne zusätzliche Investitionen in Anlagen zu erweitern.

Wesentliche Merkmale moderner Röhrenlasersysteme

Moderne Röhrenlasersysteme müssen fünf entscheidende Merkmale aufweisen, um 최고 Leistung in Produktionsumgebungen zu liefern. Erstens benötigen Sie automatische Ausrichtsysteme die eine präzise Positionierung der Rohre während des Schneidevorgangs gewährleisten. Zweitens, suchen Sie nach fortschrittliche Bewegungssteuerung mit Mehrachsenfunktionen, die die Präzision des Rohrlasers bei komplexen Geometrien aufrechterhalten. Drittens, investieren Sie in intelligente Materialflusssysteme die sich automatisch an verschiedene Rohrgrößen und -formen anpassen können. Viertens: Stellen Sie sicher, dass Ihr System Folgendes umfasst modernste Strahlsteuerungstechnologie das die Leistung und den Fokus für verschiedene Materialien optimiert. Wählen Sie schließlich ein System mit integrierte Qualitätsüberwachung das Echtzeit-Feedback zu Schnittqualität und Maßhaltigkeit liefert. Diese Funktionen arbeiten zusammen, um Maximierung des Durchsatzes, minimieren Sie den Abfall und liefern Sie gleichbleibend hochwertige Ergebnisse bei der Rohrverarbeitung.

Praktische Anwendungen in verschiedenen Branchen

Sie finden Laserschneidtechnik sind in allen Fertigungsbereichen weit verbreitet, von Präzisionskomponenten für die Automobilindustrie bis hin zu komplizierten architektonischen Designs. Innerhalb dieser Anwendungen, Röhrenlasersysteme sich durch die Schaffung von komplexe Geometrien für strukturelle Rahmenwerke und kundenspezifische Fertigungsprojekte, die genaue Spezifikationen erfordern. In der Energiesektorfinden Sie lasergeschnittene Rohrlösungen in Wärmetauschern, Stromerzeugungsanlagen und Infrastrukturen für erneuerbare Energien, wo Präzision und Zuverlässigkeit von größter Bedeutung sind.

Anwendungen für Fertigung und Design

Die Laserschneidtechnologie hat die Fertigungsprozesse in den verschiedensten Branchen revolutioniert, von der Automobilindustrie über die Luft- und Raumfahrt bis hin zur Herstellung medizinischer Geräte und dem Architekturdesign. Mit Fähigkeiten zur PräzisionsfertigungMit modernen Lasersystemen können Sie individuelle Designlösungen die mit herkömmlichen Methoden nicht zu erreichen waren.

- Erzielung enger Toleranzen von bis zu 0,1 mm für komplexe Geometrien in Metall, Kunststoff und Verbundwerkstoffen

- Erstellen komplizierter Muster und detaillierter Komponenten für Rapid Prototyping und Kleinserienfertigung

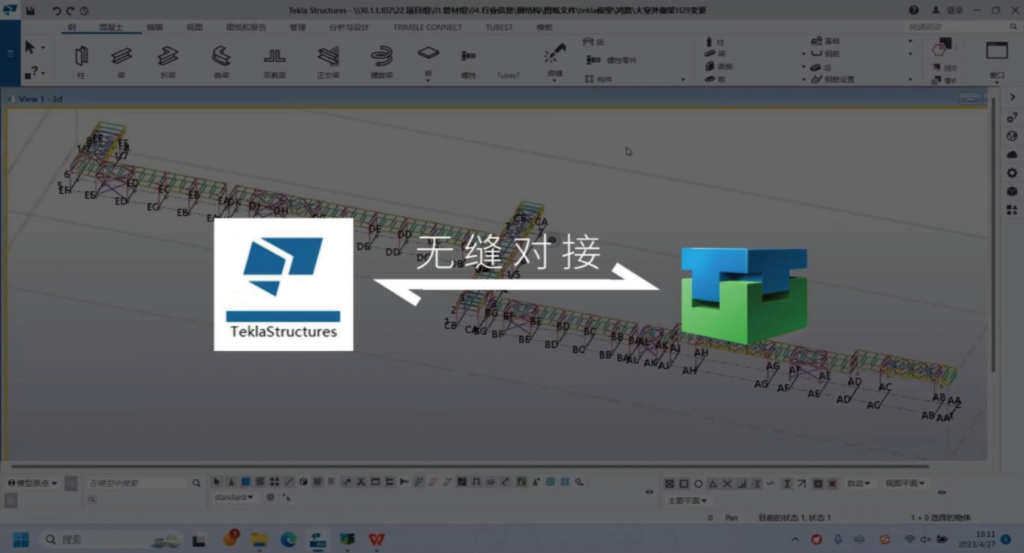

- Implementieren Sie automatisierte Arbeitsabläufe, die sich in CAD/CAM-Systeme integrieren lassen, um einen nahtlosen Übergang von der Konstruktion zur Fertigung zu gewährleisten.

- Reduzieren Sie den Materialabfall und die Produktionszeit bei gleichbleibender Qualität über alle Fertigungsläufe hinweg

Diese Fähigkeiten Ihre Fertigungsabläufe umgestaltenund ermöglicht es Ihnen, anspruchsvolle Projekte mit größerer Effizienz und Zuverlässigkeit zu bewältigen. Die Vielseitigkeit der Technologie unterstützt sowohl die standardisierte Produktion als auch spezialisierte kundenspezifische Anwendungen und erfüllt die unterschiedlichsten Anforderungen der Branche.

Rohre für Energielösungen

Herkömmliche Verfahren zur Herstellung von Rohren haben Schwierigkeiten mit komplexen Geometrien, Präzisions-Laserschneidsysteme sich bei der Produktion auszeichnen spezialisierte Rohrleitungskomponenten für den Energiesektor. Mit diesen fortschrittlichen Systemen können Sie komplizierte Wärmetauscher für Solarenergieanlagen und Handwerksbetriebe spezielle Rohrleitungen für Windkrafttürme. Sie sind entscheidend für die Herstellung Fluidtransportsysteme die die Energieeffizienz von Anlagen für erneuerbare Energien optimieren.

Wenn Sie nachhaltige Verfahren für Ihre Energieprojekte entwickeln, werden Sie von lasergeschnittenen Rohren profitieren, die reduziert den Kohlenstoff-Fußabdruck durch präzisen Materialeinsatz und minimalen Abfall. Diese Komponenten sind für die Verarbeitung alternativer Kraftstoffe und die Energiespeicherung von Bedeutung, wo genaue Spezifikationen eingehalten werden müssen. Die Technologie ermöglicht die Herstellung komplexer Verteiler, kundenspezifischer Durchflusskontrollsysteme und Thermal-Management-Lösungen die strenge Toleranzen einhalten und gleichzeitig Ihre Nachhaltigkeitsziele unterstützen.

Wartung und bewährte Praktiken für optimale Leistung

Pflege von Spitzenleistung einer Laserschneidanlage erfordert eine systematische präventive Pflege und die Einhaltung der festgelegten Protokolle. Ihre Routineinspektionen sollten sich auf folgende Punkte konzentrieren Leistungsoptimierung durch präzise Kalibrierung und rechtzeitige Wartung kritischer Komponenten.

- Prüfen Sie täglich die Ausrichtung der optischen Komponenten, einschließlich der Spiegel und Fokussierlinsen, um eine Strahlabweichung zu vermeiden.

- Überwachung des Hilfsgasdrucks und der Durchflussmenge zur Gewährleistung einer gleichbleibenden Schnittqualität

- Säubern Sie den Schneidkopf und die Düse nach jeder Schicht von Rückständen, um Verunreinigungen zu vermeiden.

- Dokumentation aller Wartungsaktivitäten und Verfolgung der Systemleistungskennzahlen

Künftige Trends und technologische Fortschritte

Sie werden Zeuge tiefgreifender Veränderungen beim Laserschneiden, wie KI-gesteuerte Automatisierungssysteme optimieren die Schnittwege und reduzieren den Materialabfall mit beispielloser Präzision. Intelligente Systeme zur Materialerkennung revolutioniert Ihre Arbeitsabläufe durch die automatische Erkennung der Substrateigenschaften und die Anpassung der Laserparameter in Echtzeit. Cloud-vernetzte Produktionsnetzwerke ermöglicht es Ihnen, mehrere Laserschneider in verschiedenen Einrichtungen zu integrieren, Daten und Schneidspezifikationen gemeinsam zu nutzen und dabei einheitliche Qualitätsstandards einzuhalten.

KI-gesteuerte Schneidautomatisierung

Drei große Fortschritte in künstliche Intelligenz sind revolutionär Automatisierung des Laserschneidens: Algorithmen für maschinelles Lernen für die ideale Bahnplanung, Computer Vision Systeme für Qualitätskontrolle in Echtzeitund Analytik für vorausschauende Wartung.

Sie werden feststellen, dass die KI-Algorithmen die Arbeitsweise Ihres Laserschneiders verändern und das Automatisierungspotenzial durch eine ausgeklügelte Prozessintegration maximieren. Das System ist Fähigkeiten zur Effizienzoptimierung ermöglichen es Ihnen jetzt, eine noch nie dagewesene Präzision zu erreichen und gleichzeitig den Materialabfall und die Produktionszeit zu reduzieren.

- Ihre maschinellen Lernalgorithmen verfeinern kontinuierlich die Schneidpfade auf der Grundlage von Materialeigenschaften und früheren Leistungsdaten.

- Computer Vision überwacht die Schnittqualität in Echtzeit und nimmt sofortige Anpassungen vor

- Vorausschauende Analysen warnen Sie vor Wartungsbedarf, bevor Ausfälle auftreten

- Intelligente Prozessintegration koordiniert mehrere Maschinen für einen optimierten Arbeitsablauf

Mit diesen KI-gesteuerten Innovationen kann Ihr System Folgendes erreichen höherer Durchsatz unter Beibehaltung höchster Qualitätsstandards.

Intelligente Materialerkennungssysteme

Die Laserschneidetechnik entwickelt sich weiter, intelligente Systeme zur Materialerkennung entwickeln sich zu bahnbrechenden Innovationen, die Schneidparameter für verschiedene Materialien automatisch erkennen und verbessern. Sie finden diese Systeme ausgestattet mit fortschrittliche Sensoren die die Materialzusammensetzung, Dicke und Oberflächeneigenschaften in Echtzeit.

Durch intelligente Erkennungsfunktionen passt das System die Laserleistung, die Schneidgeschwindigkeit und die Brennweite an, um optimale Ergebnisse zu erzielen. Die adaptive Algorithmen lernen aus jedem Schneidevorgang und verfeinern ihre Parameter kontinuierlich auf der Grundlage früherer Ergebnisse. Sie können jetzt mehrere Materialtypen bearbeiten, ohne manuelle RekonfigurationDenn das System erkennt automatisch jedes neue Werkstück und passt sich diesem an. Diese intelligenten Systeme helfen auch, Fehler zu vermeiden, indem sie inkompatible Materialien erkennen und Sie warnen, bevor die Verarbeitung beginnt. Betriebseffizienz.

Cloud-vernetzte Fertigungsnetzwerke

Moderne Laserschneidanlagen integrieren sich rasch in die Cloud-vernetzte Fertigungsnetzwerkeund baut auf den intelligenten Erkennungsfunktionen der derzeitigen Systeme auf. Sie werden feststellen, dass die Flexibilität der Cloud Folgendes ermöglicht Echtzeit-Überwachung und den Fernbetrieb mehrerer Schneidsysteme an verschiedenen Standorten. Datensicherheitsprotokolle garantieren Ihre geistiges Eigentum bleibt geschützt und ermöglicht gleichzeitig eine nahtlose Zusammenarbeit zwischen Konstruktionsteams und Produktionsbereichen.

- Verbinden Sie mehrere Standorte über verschlüsselte Netzwerke, um Produktionspläne und Materialbestände zu synchronisieren.

- Fernüberwachung von Schneidevorgängen über sichere mobile Schnittstellen und Echtzeit-Analysen

- Optimierung der Ressourcenzuweisung durch KI-gesteuerte Cloud-Systeme, die den Wartungsbedarf vorhersagen

- Gemeinsame Nutzung von Konstruktionsdateien und Schneidparametern in Ihrem globalen Fertigungsnetzwerk

Diese vernetzten Systeme verwandeln die traditionelle Fertigung in agile, reaktionsschnelle Abläufe die sich an Ihre wechselnden Produktionsanforderungen anpassen und gleichzeitig strenge Sicherheitsstandards einhalten.

Schlussfolgerung

Wie ein erfahrener Dirigent, der den komplizierten Tanz des Lichts dirigiert, werden Sie Ihre Rohrlasersystem um mit symphonischer Präzision zu arbeiten. Während Sie durch die sich entwickelnde Landschaft der Industrie 4.0 navigieren, wird Ihr Cutter mehr als nur ein Werkzeug - er ist Ihr Tor zu hervorragende Produktionsleistungen. Wenn Sie sich auf diese technologischen Wellen einlassen, schneiden Sie nicht nur Rohre, sondern gestalten die Zukunft der Präzisionsfertigung.