Wie ein Präzisionsskalpell eines Chirurgen, Rohrlaserschneiden hat sich eine revolutionäre Nische in der modernen Fertigung geschaffen. Diese Technologie verändert die Art und Weise, wie die Industrie an die Verarbeitung von Rohrmaterial herangeht und bietet unerreichte Genauigkeit und Designflexibilität. Durch fortschrittliche Strahlsteuerung und ausgefeilte Programmierung können Sie jetzt Folgendes erreichen komplexe Geometrien die mit herkömmlichen Methoden nicht möglich waren. Das wahre Potenzial des Rohrlaserschneidens geht jedoch weit über diese anfänglichen Möglichkeiten hinaus.

Wichtigste Erkenntnisse

Beim Laserschneiden von Rohren werden komplexe Geometrien und komplizierte Muster mit außergewöhnlicher Präzision hergestellt, wobei Toleranzen von bis zu ±0,1 mm eingehalten werden.

Automatisierte Prozesse reduzieren die Zykluszeiten um 40% und ermöglichen einen 24/7-Betrieb für maximale Produktionseffizienz.

Fortschrittliche Verschachtelungssoftware und KI-gesteuerte Systeme minimieren den Materialabfall um bis zu 40% und senken so die Produktionskosten erheblich.

Die Integration intelligenter Sensoren und die Echtzeitüberwachung gewährleisten eine konsistente Qualitätskontrolle mit einer Abweichungserkennung von nur 0,001 Zoll.

Mehrere Fertigungsschritte werden zu einem einzigen Prozess zusammengefasst, wodurch die Produktion rationalisiert und getrennte Arbeitsgänge eliminiert werden.

Verständnis der Rohrlaserschneidtechnologie

Traditionelle Schneideverfahren haben sich in der Fertigung seit Jahrzehnten bewährt, Rohrlaserschneiden stellt einen bedeutenden technologischen Fortschritt in der Präzisionsfertigung. Bei dieser Technologie werden fokussierte Laserstrahlen eingesetzt, die verschiedene Rohrtypen präzise schneiden, darunter runde, quadratische, rechteckige und ovale Profile.

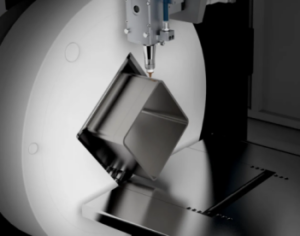

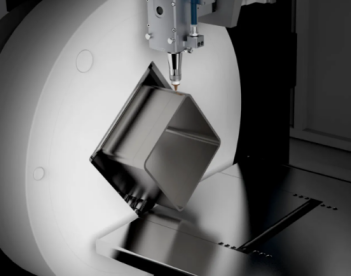

Das Verfahren stützt sich auf ausgefeilte Strahldynamikbei dem ein Hochleistungslaser eine konzentrierter Energiepunkt die das Material entlang der Schnittlinie schmilzt oder verdampft. Sie können Folgendes erreichen komplexe Geometrien und komplizierte Muster, die mit herkömmlichen Methoden schwierig oder unmöglich wären. Die Strahlcharakteristik des Lasers, einschließlich Brennweite, Leistungsdichte und Pulsfrequenz, hat direkten Einfluss auf die Schnittqualität. Durch die Steuerung dieser Parameter können Sie den Schneidprozess für unterschiedliche Materialstärken und -zusammensetzungen optimieren und dabei Folgendes beibehalten außergewöhnliche Genauigkeit und Kantenbearbeitung.

Hauptvorteile und industrielle Anwendungen

Sie werden feststellen, dass Rohrlaserschneidtechnik liefert außergewöhnliche Präzision bei hohen Geschwindigkeiten, was komplizierte Schnitte und komplexe Geometrien ohne die Produktionsraten zu beeinträchtigen. Das Verfahren reduziert den Materialabfall und die Arbeitskosten bei gleichzeitiger Minimierung der sekundären Arbeitsschritte, was es zu einem kostengünstige Lösung für Hersteller aller Branchen. Von Auspuffanlagen für Kraftfahrzeuge bis hin zu architektonischen Rahmenkonstruktionen ermöglicht das Laserschneiden von Rohren fortschrittliche Fertigungsmöglichkeiten, die herkömmliche Methoden sowohl in Bezug auf Qualität als auch Vielseitigkeit übertreffen.

Unerreichte Präzision und Geschwindigkeit

Lasergesteuertes Rohrschneiden liefert unübertroffene Präzision und bemerkenswerte Geschwindigkeit im Vergleich zu herkömmlichen Schneidemethoden. Wenn Sie arbeiten mit Projekte der Feinmechanikerreichen Sie Toleranzen von bis zu ±0,1 mm unter Beibehaltung außergewöhnliche Qualität der Oberflächenbeschaffenheit. Das System Rapid-Prototyping-Fähigkeiten können Sie in einem Bruchteil der Zeit, die herkömmliche Methoden benötigen, vom Entwurf bis zum fertigen Teil gelangen.

- Sie schneiden komplexe Geometrien ohne Werkzeugwechsel und reduzieren die Produktionszeit um bis zu 75%

- Gleichbleibende Qualität Ihrer Teile durch automatische Prozessüberwachung

- Sie vermeiden Nacharbeiten und erhalten saubere, gratfreie Kanten direkt aus der Maschine

- Ihr Materialabfall wird durch optimierte Verschachtelungsalgorithmen um bis zu 30% reduziert

Die Kombination aus Geschwindigkeit und Genauigkeit verändert Ihren Fertigungsablauf und macht das Rohrlaserschneiden unverzichtbar für moderne Produktionsumgebungen.

Kosteneffiziente Produktionslösungen

Über die Vorteile von Geschwindigkeit und Präzision hinaus, Rohrlaserschneiden verändert die Wirtschaftlichkeit Ihrer Produktion durch mehrere Kosteneinsparungsmechanismen. Sie werden die Materialabfall um bis zu 30% durch optimierte Verschachtelung und Schnittmuster bei gleichzeitiger Minimierung der Nachbearbeitungsanforderungen und Sekundärbearbeitungen.

Die Technologie ermöglicht erhebliche Kosteneinsparungen durch die Konsolidierung mehrerer Fertigungsschritte in einem einzigen Prozess. Sie brauchen keine separaten Bohr-, Säge- und Ausklinkvorgänge mehr, was sowohl die Arbeitskosten als auch die Anlageninvestitionen reduziert. Effizienz der Produktion steigt, wenn Sie von manuellen zu automatisierten Prozessen übergehen und einen 24/7-Betrieb mit minimalen Bedienereingriffen ermöglichen. Außerdem wird Ihr Kosten für die Qualitätskontrolle sinken aufgrund der gleichbleibenden Genauigkeit der lasergeschnittenen Komponenten, was zu weniger Ausschuss und weniger Materialabfall führt. Diese Effizienzsteigerungen führen direkt zu verbesserten Gewinnspannen und wettbewerbsfähigen Marktpreisen.

Fortgeschrittene Fertigungskapazitäten

Herkömmlichen Rohrherstellungsmethoden sind zwar Grenzen gesetzt, Rohrlaserschneidtechnik eröffnet nie dagewesene Fertigungsmöglichkeiten für verschiedene Branchen. Die Integration von Grundsätze der intelligenten Fertigung ermöglicht es Ihnen zu erreichen überlegene Präzision und Produktionsskalierbarkeit bei gleichbleibender Qualität über alle komplexe Geometrien.

- Sie erhalten eine Schnittgenauigkeit im Mikrometerbereich (±0,1 mm) bei verschiedenen Materialien wie Edelstahl, Aluminium und Kohlenstoffstahlrohren mit einem Durchmesser von bis zu 8 Zoll.

- Ihre Produktionslinie kann dynamisches Konturschneiden mit 5-Achsen-Manipulation für komplizierte Verbindungsdesigns und komplexe Fasen verarbeiten

- Sie sind in der Lage, einen automatisierten Materialtransport mit Echtzeit-Prozessüberwachung für einen kontinuierlichen Betrieb zu erreichen.

- Ihre Fertigungsmöglichkeiten erstrecken sich sowohl auf kleine Prototypenserien als auch auf Großserien, ohne Kompromisse bei der Kantenqualität oder Maßgenauigkeit einzugehen.

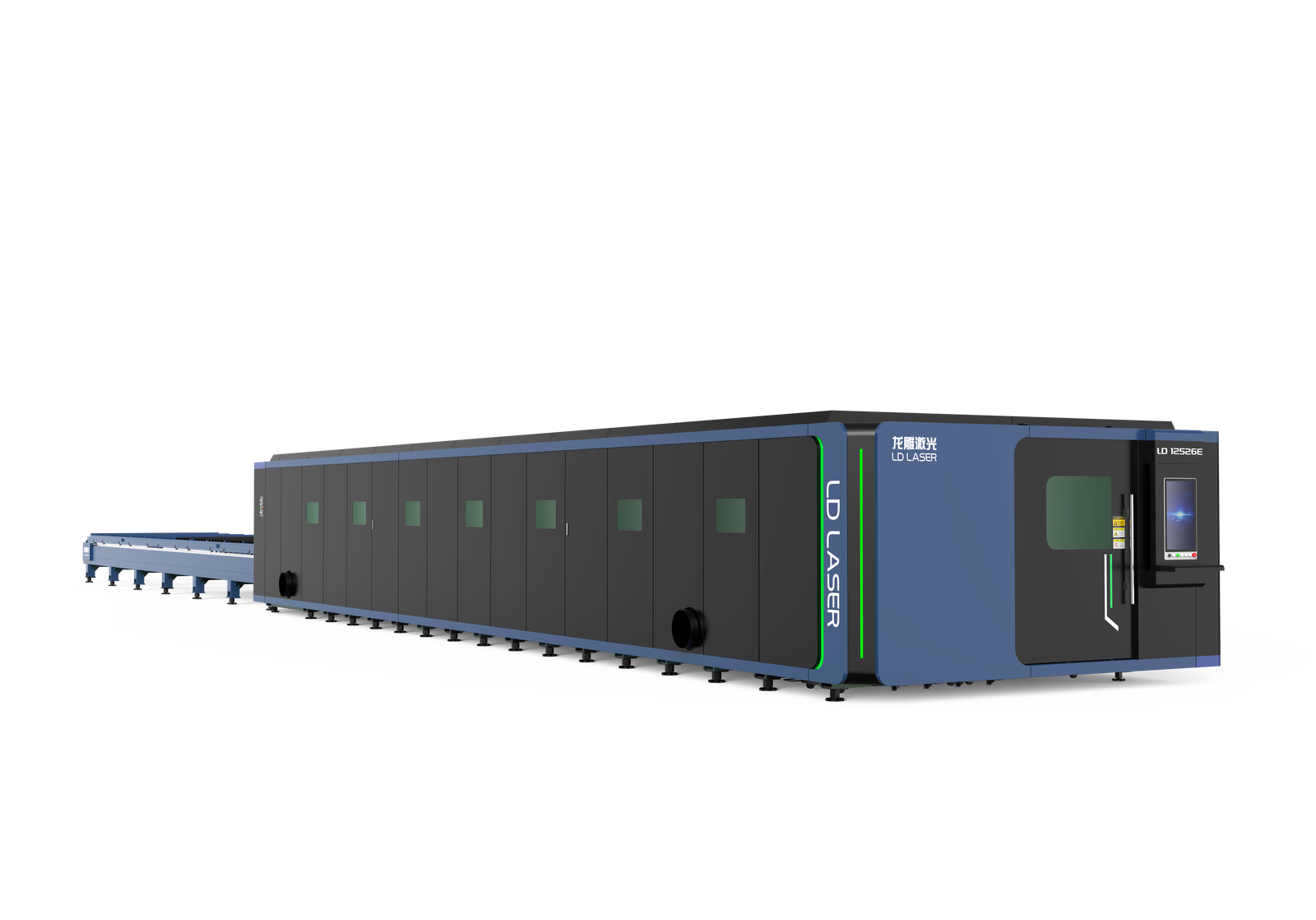

Fortschrittliche Merkmale moderner Rohrschneidsysteme

Moderne Rohrschneidsysteme verfügen über hochentwickelte Funktionen, die weit über die grundlegenden Schneidvorgänge hinausgehen. Sie finden fortschrittliche Softwareplattformen, die eine präzise Steuerung der Schneidparameter ermöglichen, sowie anpassbare Einstellungen für verschiedene Materialien und Geometrien. Diese Systeme optimieren Ihren Arbeitsablauf durch intelligente Automatisierung.

| Merkmal | Fähigkeit | Nutzen Sie |

|---|---|---|

| Autofokus | Dynamische Strahleinstellung | Gleichbleibende Schnittqualität |

| Intelligente Sensorik | Materialerkennung | Reduzierte Einrichtungszeit |

| 3D-Kartierung | Räumliches Bewusstsein | Handhabung komplexer Geometrien |

| Prozess-Monitor | Feedback in Echtzeit | Sicherung der Qualität |

Die heutigen Schneidsysteme lassen sich nahtlos in CAD/CAM-Umgebungen integrieren, so dass Sie effizient von der Konstruktion zur Produktion übergehen können. Die Maschinen kompensieren automatisch Materialschwankungen und thermische Effekte und stellen sicher, dass Ihre Zuschnitte auch bei längeren Produktionsläufen enge Toleranzen einhalten.

Designmöglichkeiten und technische Innovation

Die Ingenieursfähigkeiten von Rohrlaserschneidsystemen eröffnen bisher ungekannte Möglichkeiten Gestaltungsmöglichkeiten über mehrere Branchen hinweg. Mit fortschrittliche Software-Integration und präzisen Steuerungssystemen erschließen Sie sich neue Möglichkeiten für Designinnovationen, die mit herkömmlichen Fertigungsmethoden nicht möglich waren.

- Ihre Designinnovation kann nun komplexe geometrische Muster und komplizierte Ausschnitte umfassen, die einfache Rohre in funktionale Kunstwerke verwandeln.

- Sie sind in der Lage, präzise ineinandergreifende Verbindungen und passgenaue Komponenten zu erstellen, die die Montageprozesse revolutionieren.

- Mit technischer Kreativität können Sie durch strategisch platzierte Schnitte und Reliefs leichte und dennoch stabile Strukturelemente entwickeln.

- Sie erreichen eine nahtlose Integration mehrerer Komponenten, indem Sie ergänzende Merkmale direkt in die Rohrstruktur einbauen.

Diese Möglichkeiten gehen über die reine Ästhetik hinaus und ermöglichen es Ihnen, Folgendes zu optimieren Materialeinsatzdie Montagezeit zu verkürzen und die strukturelle Integrität gleichzeitig.

Kosteneffizienz und Materialoptimierung

Intelligente Umsetzung von Rohrlaserschneiden bietet erhebliche Kostenvorteile durch genaue Materialausnutzung und weniger Abfall. Sie erzielen erhebliche Kosteneinsparungen durch Optimierung des Materialeinsatzes durch fortschrittliche Verschachtelungssoftware die die Anzahl der Teile pro Rohrlänge maximiert. Die Fähigkeiten der Technologie zum Präzisionsschneiden Materialabfall minimieren auf weniger als 1% in vielen Anwendungen.

Sie können die Kosten weiter senken, indem Sie Folgendes beseitigen Nebenoperationen wie Entgraten und Reinigen, da Laserschnitte saubere Kanten erzeugen, die oft keine weitere Nachbearbeitung erfordern. Die Geschwindigkeit und Automatisierung des Prozesses senken die Arbeitskosten und erhöhen den Durchsatz. Wenn Sie integrieren Designoptimierung Bei der Materialauswahl finden Sie Möglichkeiten, die Materialstärke zu reduzieren oder alternative Legierungen zu wählen, ohne die strukturelle Integrität zu beeinträchtigen, was zu zusätzlichen Kostensenkungen bei den Rohstoffen und der Bearbeitungszeit führt.

Normen für Präzision und Qualitätskontrolle

Sie finden automatische Messsysteme in moderne Rohrlaserschneidverfahren integriert, um eine konsistente Abmessungsgenauigkeit und die Qualität der Oberfläche. Diese Systeme verwenden fortschrittliche Sensoren und Echtzeit-Überwachungstechnologie Abweichungen bis zu einer Größe von 0,001 Zoll zu erkennen und dabei die ISO 9001-Zertifizierung Normen. Um die Anforderungen der Branche zu erfüllen, muss Ihr Qualitätskontrollprozess regelmäßige Kalibrierungsprüfungen, dokumentierte Inspektionsverfahren und die Einhaltung spezifischer Toleranzen umfassen, die in den Spezifikationen von ASTM International und AWS D1.1 festgelegt sind.

Automatisierte Messsysteme

Pflege von präzise Maßhaltigkeit beim Laserschneiden von Rohren erfordert anspruchsvolle automatische Messsysteme die sich direkt in Qualitätskontrollprotokolle integrieren lassen. Sie werden feststellen, dass moderne Messintegration Folgendes ermöglicht Echtzeit-Überwachung und sofortige Anpassungen während des Schneidevorgangs, um eine gleichbleibende Qualität über alle Produktionsläufe hinweg zu gewährleisten.

- Ihre automatisierten Kalibrierungssysteme überprüfen kontinuierlich die Maßgenauigkeit mit einer Genauigkeit von ±0,001 Zoll und verhindern so kostspieligen Materialabfall.

- Sie sind in der Lage, Messdaten über mehrere Produktionsschichten hinweg zu verfolgen und zu analysieren und potenzielle Driftmuster zu erkennen, bevor sie sich auf die Qualität auswirken.

- Ihre integrierten Messsysteme bieten sofortige Rückkopplungsschleifen, die die Schneidparameter automatisch anpassen

- Sie erreichen eine hervorragende Wiederholbarkeit durch synchronisierte Messprotokolle, die mehrere geometrische Merkmale gleichzeitig überwachen

Diese Systeme lassen sich nahtlos in Ihre Qualitätsmanagementsoftware einbinden und erstellen einen umfangreichen Datensatz, der sowohl die Produktionseffizienz als auch die Einhaltung gesetzlicher Vorschriften unterstützt.

Zertifizierungsanforderungen der Industrie

Die Rohrlaserschneidindustrie unterliegt strengen Zertifizierungsanforderungen, die von internationalen Normungsorganisationen wie ISO, AWS und ASME festgelegt werden. Um in diesem Bereich professionell arbeiten zu können, müssen Sie die Konformitätsrichtlinien einhalten und entsprechende Zertifizierungen von akkreditierten Zertifizierungsstellen erhalten.

| Standard | Anforderung | Verlängerungszeitraum |

|---|---|---|

| ISO 9001 | Qualitätsmanagement | 3 Jahre |

| AWS D17.1 | Schmelzschweißen | 2 Jahre |

| ASME B31.3 | Prozess-Rohrleitungen | 5 Jahre |

Ihre Einrichtung muss strenge Qualitätskontrollverfahren einführen, eine ausführliche Dokumentation aller Prozesse führen und die Geräte regelmäßig kalibrieren, um diese Standards zu erfüllen. Sie müssen sich regelmäßigen Audits und Inspektionen unterziehen, um die Einhaltung der Branchenvorschriften zu überprüfen. Die Schulung und Zertifizierung des Bedienpersonals muss auf dem neuesten Stand sein und regelmäßig überprüft werden, um eine kontinuierliche Kompetenz im Rohrlaserschneiden zu gewährleisten.

Verbesserungen des Herstellungsprozesses

Umsetzung von strategische Verbesserungen in Rohrlaserschneidverfahren können die Fertigungseffizienz und Produktqualität. Sie werden feststellen, dass die Einführung von Effizienzstrategien und Prozessoptimierung Techniken transformiert Ihren Produktionsablauf. Durch die Analyse Ihrer aktuellen Abläufe und die Implementierung datengesteuerte Lösungenkönnen Sie messbare Verbesserungen bei Durchsatz und Präzision erzielen.

- Optimieren Sie Ihre Materialflusssysteme durch die Integration automatischer Be- und Entlademechanismen und reduzieren Sie die Zykluszeiten um bis zu 40%

- Optimieren Sie Ihre Schneidparameter durch Echtzeitüberwachung und Anpassung von Geschwindigkeit, Leistung und Brennweite

- Implementierung von Protokollen zur vorausschauenden Wartung, um unerwartete Ausfallzeiten zu minimieren und die Lebensdauer der Geräte zu verlängern

- Verwendung fortschrittlicher Verschachtelungssoftware zur Maximierung der Materialausnutzung und Reduzierung des Abfalls um bis zu 25%

Künftige Trends und technologische Fortschritte

Aufbauend auf diesen Errungenschaften der Industrie deuten neue Innovationen in der Rohrlaserschneidetechnik auf eine transformative Zukunft. Sie werden Zeuge bedeutender Fortschritte in Nachhaltigkeitstrends und Integration der Automatisierung die die Fertigungsprozesse umgestalten werden.

- Hochentwickelte KI-gesteuerte Steuerungssysteme optimieren die Schnittmuster und den Materialverbrauch und reduzieren den Abfall um bis zu 40%, während die Präzision innerhalb von 0,1mm-Toleranzen erhalten bleibt.

- Intelligente Sensoren und vorausschauende Wartungsalgorithmen erkennen potenzielle Ausfälle, bevor sie auftreten, und erhöhen die Betriebszeit auf 98%

- Automatisierungsintegration ermöglicht Lights-out-Fertigung mit robotergestütztem Materialhandling und nahtloser ERP-Konnektivität

- Umweltfreundliche Technologien wie Faserlaser werden den Energieverbrauch um 70% senken, während gleichzeitig geschlossene Wasserkühlsysteme eingeführt werden

Diese Entwicklungen sind nicht nur theoretisch - sie werden bereits in den Rohrlaserschneidsystemen der nächsten Generation umgesetzt, wodurch Sie an der Spitze der Fertigungsinnovation stehen.

Schlussfolgerung

Sie werden feststellen, dass Rohrlaserschneidtechnik verändert nicht nur die Fertigung, sondern definiert auch die Möglichkeiten der Feinmechanik neu. Durch empirische Analysen wurde die Theorie bestätigt, dass integrierte CAD/CAM-Systeme in Verbindung mit fortschrittlicher Laseroptik Folgendes erreichen können Toleranzen unter 0,1 mm hat sich in zahlreichen industriellen Anwendungen bewährt. Ihr Produktionseffizienz kann bei gleichbleibender Maßgenauigkeit um 40-60% erhöht werden, was darauf hindeutet, dass diese Technologie der neue Standard in der Rohrbearbeitung werden wird.