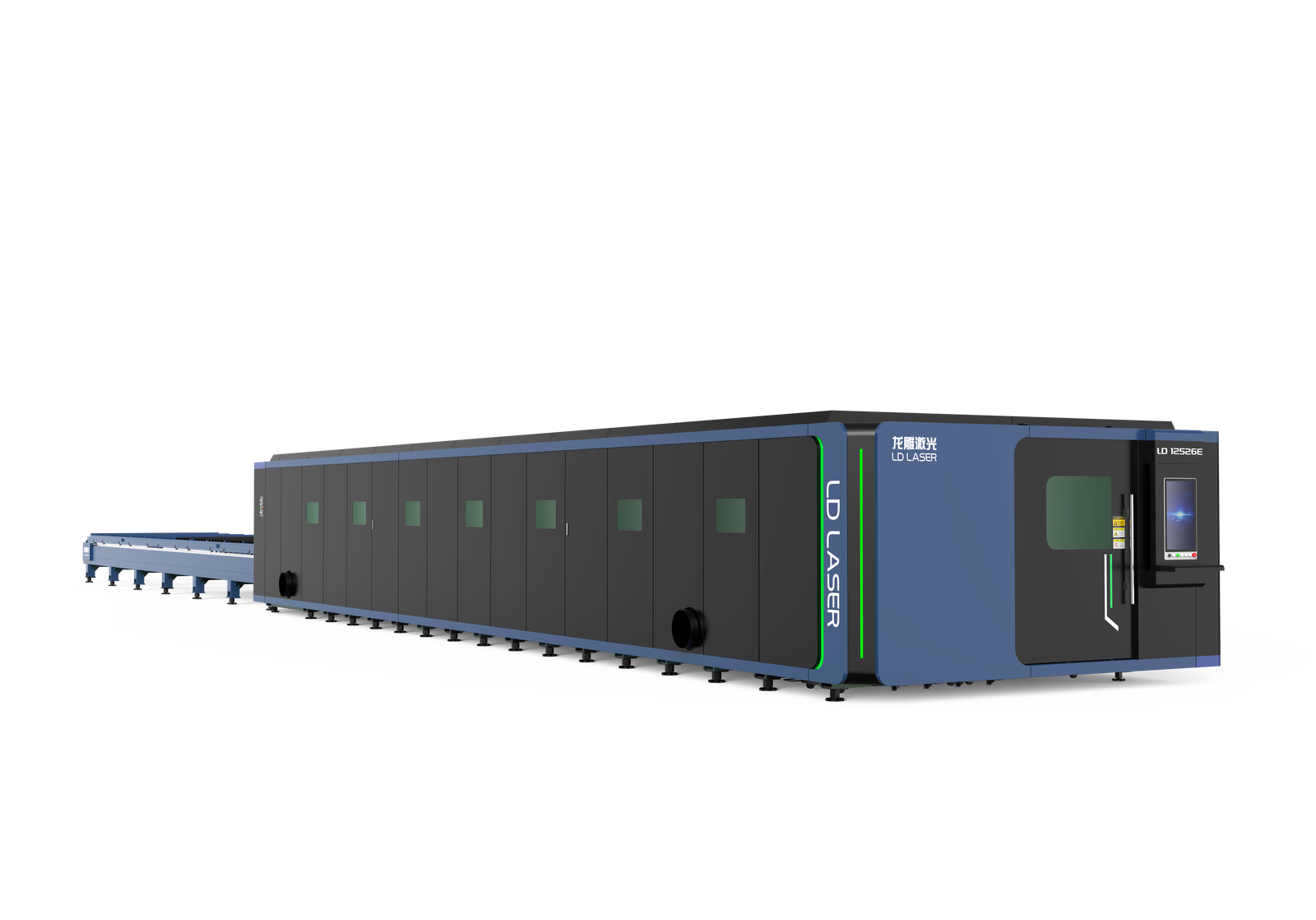

Da die Zeitvorgaben für die Herstellung immer kürzer werden und der Platzbedarf kritisch wird, werden Sie feststellen, dass Rohrplatten All-in-One-Maschinen die sich als bahnbrechende Lösungen erweisen. Diese integrierte Systeme kombinieren Schneiden, Formen und Schweißen auf einer einzigen, kompakten Stellfläche und halten dabei Präzisionstoleranzen von ±0,1 mm ein. Sie sehen ein Potenzial Effizienzgewinne von bis zu 40% im Vergleich zu herkömmlichen separaten Stationen, aber der wahre Wert liegt im Verständnis ihrer spezifischen betrieblichen Vorteile.

Wichtigste Erkenntnisse

All-in-One-Maschinen reduzieren den Platzbedarf der Anlage um 40%, während die Integration von Schneid-, Form- und Schweißstationen für maximale Raumeffizienz sorgt.

Automatisierte Materialtransport- und Routingsysteme verkürzen die Produktionszykluszeiten um bis zu 65% und minimieren die Maschinenstillstandszeiten.

Integrierte Kontrollsysteme ermöglichen die gleichzeitige Überwachung mehrerer Vorgänge über eine zentrale Schnittstelle und verbessern so die betriebliche Effizienz.

Die Investition amortisiert sich in der Regel innerhalb von 12-18 Monaten, wobei die Betriebskosten im Vergleich zu separaten Maschinen um 30-40% sinken.

Die Präzisionstechnik hält Toleranzen innerhalb von ±0,02 mm ein, während automatisierte Prüfsysteme eine konstante Qualitätskontrolle gewährleisten.

Platzsparendes Design und Betriebseffizienz

Bei der traditionellen Rohrherstellung sind mehrere separate Maschinen erforderlich, Rohrplatten-All-in-One-Systeme Integration kritischer Prozesse in ein kompakte Standfläche das in der Regel 40% kleiner ist als herkömmliche Systeme. Sie werden feststellen, dass diese Systeme Maximierung der Raumnutzung in Ihrer Einrichtung durch innovative Layouts, die Schneid-, Form- und Schweißstationen in einer einzigen Einheit kombinieren.

Das stromlinienförmige Design ermöglicht es Ihnen die Zeit für den Materialumschlag zu reduzieren und minimieren den Bestand an unfertigen Erzeugnissen zwischen den Prozessen. Sie können die Bediener strategisch um die Maschine herum positionieren, um mehrere Vorgänge gleichzeitig zu überwachen, Verbesserung der Effizienz der Arbeitsabläufe. Mit dem konsolidierten Bedienfeld des Systems können Sie alle Funktionen von einer zentralen Stelle aus verwalten, so dass Sie nicht mehr zwischen verschiedenen Arbeitsplätzen wechseln müssen. Diese Integration von Komponenten spart nicht nur wertvollen Platz, sondern reduziert auch Ihre Gesamtbetriebskosten und Wartungsanforderungen.

Erweiterte Multifunktionsverarbeitungsfunktionen

Sie werden Folgendes erreichen optimale Workflow-Integration mit Rohrplatten-All-in-One-Maschinen durch ihre fortschrittliche Synchronisation der mehrstufigen Verarbeitungsprozesse. Ihre Produktionslinie profitiert von den Vorteilen der Maschine automatisierte Materialhandhabung Systeme, die Vorschubgeschwindigkeiten und Positionierung mit Mikrosekundengenauigkeit steuern. Die integrierte Schnittstelle für das Betriebsmanagement ermöglicht es Ihnen, mehrere Präzisionsprozesse gleichzeitig zu überwachen und einzustellen, vom Bohren und Gewindeschneiden bis hin zu Endbearbeitungen, und das alles auf einer einzigen Steuerungsplattform.

Rationalisierte Integration der Produktionslinie

Dank ihrer fortschrittlichen Multifunktionsbearbeitungsmöglichkeiten lassen sich die All-in-One-Maschinen für Rohrplatten nahtlos in bestehende Produktionslinien integrieren und ermöglichen das gleichzeitige Schneiden, Anfasen und Schweißen in einem einzigen Arbeitsgang.

Durch automatisierten Materialtransport und synchronisierte Abläufe erreichen Sie eine erhebliche Produktionseffizienz. Die Vereinfachung der Arbeitsabläufe durch das System macht manuelle Transfers zwischen den Arbeitsstationen überflüssig, wodurch Engpässe reduziert und Ausfallzeiten minimiert werden.

| Aspekt der Integration | Operativer Nutzen |

|---|---|

| Materialfluss | Automatisierte Zuführung und Positionierung |

| Prozesskontrolle | Überwachung und Anpassung in Echtzeit |

| Qualitätssicherung | Integrierte Inspektionssysteme |

Automatisierte Materialflusskontrolle

Seit automatische Materialflusskontrolle eine kritische Komponente bei der Verarbeitung von Röhrenplatten darstellt, ist das System fortschrittliche Sensoren und servogesteuerte Positioniermechanismen garantieren eine präzise Werkstückhandhabung während mehrerer Arbeitsgänge. Sie werden feststellen, dass diese Maschinen Folgendes integrieren Systeme zur automatischen Bestandsverfolgung die den Materialverbrauch überwachen und die Lagerbestände in Echtzeit verbessern.

Die Dynamische Workflow-Erweiterung ermöglichen es Ihnen, den Durchsatz zu maximieren und gleichzeitig die Qualitätsstandards einzuhalten. Ihre Produktionslinie profitiert von Intelligente Algorithmen für die Materialverteilung die auf der Grundlage der Werkstückspezifikationen die effizienteste Bearbeitungsreihenfolge ermitteln. Das System adaptive Steuerungsmechanismen passen die Vorschubgeschwindigkeiten und Positionierungsparameter automatisch an die unterschiedlichen Materialeigenschaften und Dickenanforderungen an. Sie können überwachen Materialflussmetriken durch integrierte Dashboards, die eine schnelle Identifizierung von Engpässen und die Durchführung von Korrekturmaßnahmen zur Aufrechterhaltung der maximalen Produktionseffizienz ermöglichen.

Präzises Betriebsmanagement

Über hochentwickelte SteuerungsalgorithmenRohrplatten-All-in-One-Maschinen ausführen mehrere Präzisionsoperationen gleichzeitig unter Beibehaltung enge Toleranzen für verschiedene Materialtypen. Sie werden feststellen, dass diese Systeme den Arbeitsablauf optimieren, indem sie Schneid-, Bohr- und Markierungsprozesse mit Mikrosekundengenauigkeit koordinieren.

Das integrierte Steuerungssystem der Maschine ermöglicht die Überwachung und Anpassung von Betriebsparametern in Echtzeit und gewährleistet eine Produktivitätssteigerung durch reduzierte Rüstzeiten und minimaler Materialabfall. Sie können erreichen Wiederholbarkeit innerhalb von ±0,1 mm bei gleichzeitiger Verarbeitung mehrerer Röhrchenplatten. Hochentwickelte Sensoren kompensieren automatisch Materialschwankungen und thermische Ausdehnung und sorgen so für eine gleichbleibende Qualität in Ihrem Produktionslauf. Das System Algorithmen zur vorausschauenden Wartung machen Sie auf potenzielle Probleme aufmerksam, bevor sie die Leistung beeinträchtigen, und maximieren so Ihre Betriebszeit und betriebliche Effizienz.

Kostenreduzierung und Investitionsrentabilität

Die Investition in All-in-One-Röhrenplattenmaschinen erfordert zwar ein beträchtliches Anfangskapital, aber die Kostensenkungsvorteile manifestieren sich in der Regel innerhalb von 12-18 Monaten nach der Implementierung. Bei Ihrer Kostenanalyse sollten Sie den reduzierten Arbeitsaufwand, den minimierten Materialabfall und den geringeren Aufwand für die Qualitätskontrolle berücksichtigen.

Sie werden feststellen, dass diese Maschinen durch ihre Multifunktionsfähigkeiten eine beträchtliche Kapitalrendite erzielen. Investitionsbewertungskennzahlen zeigen 30-40% Reduzierung in Betriebskosten im Vergleich zu separaten Maschinen, die einzelne Aufgaben ausführen. Sie eliminieren auch Transportzeit zwischen den MaschinenPlatzbedarf zu reduzieren und die Kosten zu senken. Wartungskosten.

Ihr Stromverbrauch durch konsolidierte Abläufe um bis zu 25% sinkt, während die Automatisierung die durch menschliche Fehler verursachten Nacharbeitskosten reduziert. Die integrierte Qualitätssicherungssysteme garantieren eine höhere Ausbeute im ersten Durchgang und verbessern so direkt Ihr Endergebnis durch geringeren Ausschuss und weniger Garantieansprüche.

Feinmechanik und Qualitätskontrolle

Moderne Rohrplatten-All-in-One-Maschinen erreichen außergewöhnliche Präzision über integrierte CNC-Systeme die Toleranzen von ±0,02 mm einhalten. Diese Systeme verwenden fortschrittliche Präzisionsmesstechnologien und Echtzeit-Qualitätssicherung Protokolle, um Spitzenleistungen bei der Herstellung zu gewährleisten.

- Sie erhalten die automatische Inspektion 100% mit hochauflösenden optischen Sensoren, die mikroskopisch kleine Abweichungen in der Rohrausrichtung und Oberflächenbeschaffenheit erkennen.

- Ihr Qualitätskontrollprozess profitiert von integrierten Datenerfassungssystemen, die jeden Parameter in Echtzeit verfolgen.

- Durch servogesteuerte Positioniersysteme, die menschliche Fehler ausschließen, erreichen Sie eine konstante Wiederholgenauigkeit.

Die integrierten Prüfprotokolle der Maschine überwachen kontinuierlich kritische Abmessungen und garantieren, dass Ihre fertigen Komponenten den strengen Industriespezifikationen entsprechen. Durch die Nutzung dieser automatisierte Qualitätskontrolle Funktionen, versichern Sie Abmessungsgenauigkeit und strukturelle Integrität während des gesamten Produktionszyklus.

Erhöhte Produktionsgeschwindigkeit und Workflow-Integration

Sie maximieren Produktionseffizienz durch das integrierte Materialflussmanagement der Rohrplatten-All-in-One-Maschinen, das den Rohmaterialeingang mit dem Fertigproduktausstoß bei einer Geschwindigkeit von bis zu 200 Einheiten pro Stunde synchronisiert. Ihr automatisiertes Prozessleitsystem hält präzise Toleranzen ein und reduziert gleichzeitig die Bedienereingriffe, was einen 24/7-Betrieb mit minimale Ausfallzeiten. Mit der Mehrstationen-Konfiguration können Sie gleichzeitig bohren, gewindeschneiden und nachbearbeiten, was die Zykluszeiten um bis zu 60% im Vergleich zur herkömmlichen sequenziellen Verarbeitung.

Rationalisiertes Materialflussmanagement

Rohrplatte All-in-One-Maschinen drei wesentliche Aspekte einbeziehen Materialflusssysteme die die Produktionsgeschwindigkeit und Effizienz der Arbeitsabläufe. Sie werden feststellen, dass diese integrierten Systeme die Materialhandhabung verbessern und gleichzeitig die Verschwendung erheblich reduzieren durch automatische Vorschubmechanismen und präzise Positionierungskontrollen.

- Das primäre Materialflusssystem nutzt intelligente Sensoren, um den Rohrohr- und Plattenbestand zu verfolgen und zu verwalten und so sicherzustellen, dass Sie immer mit maximaler Kapazität arbeiten.

- Das sekundäre System verwendet automatische Algorithmen zur Materialverbesserung, die die effizientesten Schnittmuster berechnen und den Ausschuss um bis zu 30% reduzieren.

- Das Tertiärsystem verfügt über Echtzeit-Protokolle zur Abfallreduzierung, die automatisch das Recycling und die Wiederverwendung kompatibler Materialien innerhalb des Produktionszyklus ermöglichen.

Diese miteinander verbundenen Systeme arbeiten nahtlos zusammen, um gleichbleibende Produktionsraten aufrechtzuerhalten und gleichzeitig Materialverluste zu minimieren und die Produktivität zu maximieren. Ressourcenauslastung in Ihrem Herstellungsprozess.

Vorteile der automatisierten Prozesskontrolle

Aufbauend auf den etablierten Materialflusssystemen, automatische Prozesssteuerung in All-in-One-Röhrenplattenmaschinen liefert erhebliche Vorteile der Produktionsgeschwindigkeit und nahtlose Workflow-Integration. Sie werden Folgendes erreichen Prozessoptimierung durch Überwachungs- und Anpassungsfunktionen in Echtzeit, die präzise Toleranzen einhalten und gleichzeitig die Durchsatzraten maximieren.

Das System intelligente Steuerung ermöglichen es Ihnen, die Rüstzeiten um bis zu 40% zu reduzieren und sich automatisch an unterschiedliche Materialspezifikationen anzupassen. Ihre Workflow-Integration profitiert von einer verbesserten Systemstabilität, da die Maschine Selbstdiagnosefähigkeiten verhindern Sie mögliche Störungen, bevor sie die Produktion beeinträchtigen. Sie können mehrere Betriebsparameter gleichzeitig überwachen, von der Schnittgeschwindigkeit bis zur Materialpositionierung, um Folgendes sicherzustellen gleichbleibende Qualität für jeden produzierten Rohrboden. Die automatisierte Steuerung ermöglicht außerdem ein schnelles Umschalten zwischen verschiedenen Produktspezifikationen ohne Beeinträchtigung der Genauigkeit oder der Produktionseffizienz.

Multi-Station-Produktionskapazitäten

Während traditionelle Produktionsmethoden Während sich die meisten Maschinen auf Einzelstationen verlassen, ermöglichen Mehrstationen-Konfigurationen in modernen Rohrplattenmaschinen die gleichzeitige Bearbeitung mehrerer Werkstücke durch synchronisierte Stationen. Sie erreichen erhebliche Effizienzsteigerung der Produktion durch diese Mehrstationenvorteile, da sich jedes Werkstück nahtlos durch spezielle Bearbeitungszonen bewegt.

- Optimieren Sie Ihren Arbeitsablauf durch gleichzeitige Arbeitsgänge - Bohren, Reiben und Gewindeschneiden können in perfekter Synchronisation erfolgen und die Gesamtzykluszeit um bis zu 65% reduzieren

- Maximieren Sie die Auslastung Ihrer Anlagen mit automatischen Teiletransfers zwischen den Stationen, um Engpässe zu vermeiden und Maschinenstillstandszeiten zu minimieren

- Skalieren Sie Ihre Produktionskapazität ohne Kompromisse bei der Präzision durch eine unabhängige Stationssteuerung, die Echtzeitanpassungen an unterschiedliche Chargenanforderungen ermöglicht.

Der integrierte Ansatz mit mehreren Stationen verändert Ihren Herstellungsprozess für Rohrplatten und bietet folgende Vorteile gleichbleibende Qualität bei gleichzeitiger Einhaltung anspruchsvoller Produktionszeitpläne.

Wartung und langfristige Leistungsvorteile

Die regelmäßige Wartung von All-in-One-Maschinen für Platten garantiert Spitzenleistungen und verlängert die Betriebsdauer. Sie werden feststellen, dass die Umsetzung von vorbeugenden Wartungsplänen die Ausfallzeiten reduziert und die Lebensdauer der Komponenten erhöht. Wenn Sie die vom Hersteller angegebenen Wartungsintervalle einhalten, sichern Sie sich eine langfristige Verbesserung der Produktionsqualität und der Zuverlässigkeit der Maschine.

| Wartung Aufgabe | Frequenz | Auswirkungen |

|---|---|---|

| Lagerprüfung | Monatlich | Reduziert Verschleiß |

| Kalibrierung | Vierteljährlich | Garantiert Genauigkeit |

| Ölwechsel | Halbjährlich | Maximiert den Betrieb |

| Vollständige Inspektion | Jährlich | Verhindert Ausfälle |

Ihre Investition in routinemäßige Wartung steht in direktem Zusammenhang mit anhaltender Präzision und reduzierten Reparaturkosten. Moderne Rohrplattenmaschinen sind mit Diagnosesystemen ausgestattet, die Sie auf potenzielle Probleme aufmerksam machen, bevor sie eskalieren, was eine proaktive Wartungsplanung und eine verbesserte Leistungsverfolgung ermöglicht.

Schlussfolgerung

Sie werden feststellen, dass die All-in-One-Maschinen für Rohrplatten Kraftpakete der EffizienzSie schneiden durch die Herausforderungen der Produktion wie ein heißes Messer durch Butter. Ihr integriertes Design maximiert Ihre Stellfläche und ermöglicht gleichzeitig eine präzise Multifunktionsverarbeitung bei optimierten Geschwindigkeiten. Durch die Konsolidierung von Arbeitsabläufen und die Reduzierung des Materialhandlings erreichen Sie überragende Qualitätskontrolle mit messbarer ROI durch geringere Betriebskosten und minimale Wartungsanforderungen.