Alors que les délais de fabrication sont de plus en plus courts et que les contraintes d'espace deviennent critiques, vous trouverez des plaques tubulaires dans le commerce. machines tout-en-un qui s'imposent comme des solutions qui changent la donne. Ces solutions sont les suivantes systèmes intégrés combinent les opérations de découpe, de formage et de soudage dans un espace unique et compact, tout en maintenant des tolérances de précision de ±0,1 mm. Vous avez devant vous un potentiel gains d'efficacité Les stations d'épuration peuvent atteindre jusqu'à 40% par rapport aux stations séparées traditionnelles, mais la véritable valeur réside dans la compréhension de leurs avantages opérationnels spécifiques.

Principaux enseignements

Les machines tout-en-un réduisent l'encombrement de l'installation de 40% tout en intégrant les stations de découpe, de formage et de soudage pour une efficacité maximale de l'espace.

Les systèmes automatisés de manutention et d'acheminement des matériaux réduisent les temps de cycle de production jusqu'à 65% et minimisent les temps d'inactivité des machines.

Les systèmes de contrôle intégrés permettent de surveiller simultanément plusieurs opérations à l'aide d'une interface centralisée, ce qui améliore l'efficacité opérationnelle.

L'investissement est généralement amorti en 12 à 18 mois, avec une réduction de 30 à 40% des coûts d'exploitation par rapport à des machines séparées.

L'ingénierie de précision permet de maintenir des tolérances de ±0,02 mm, tandis que les systèmes d'inspection automatisés garantissent un contrôle de qualité constant.

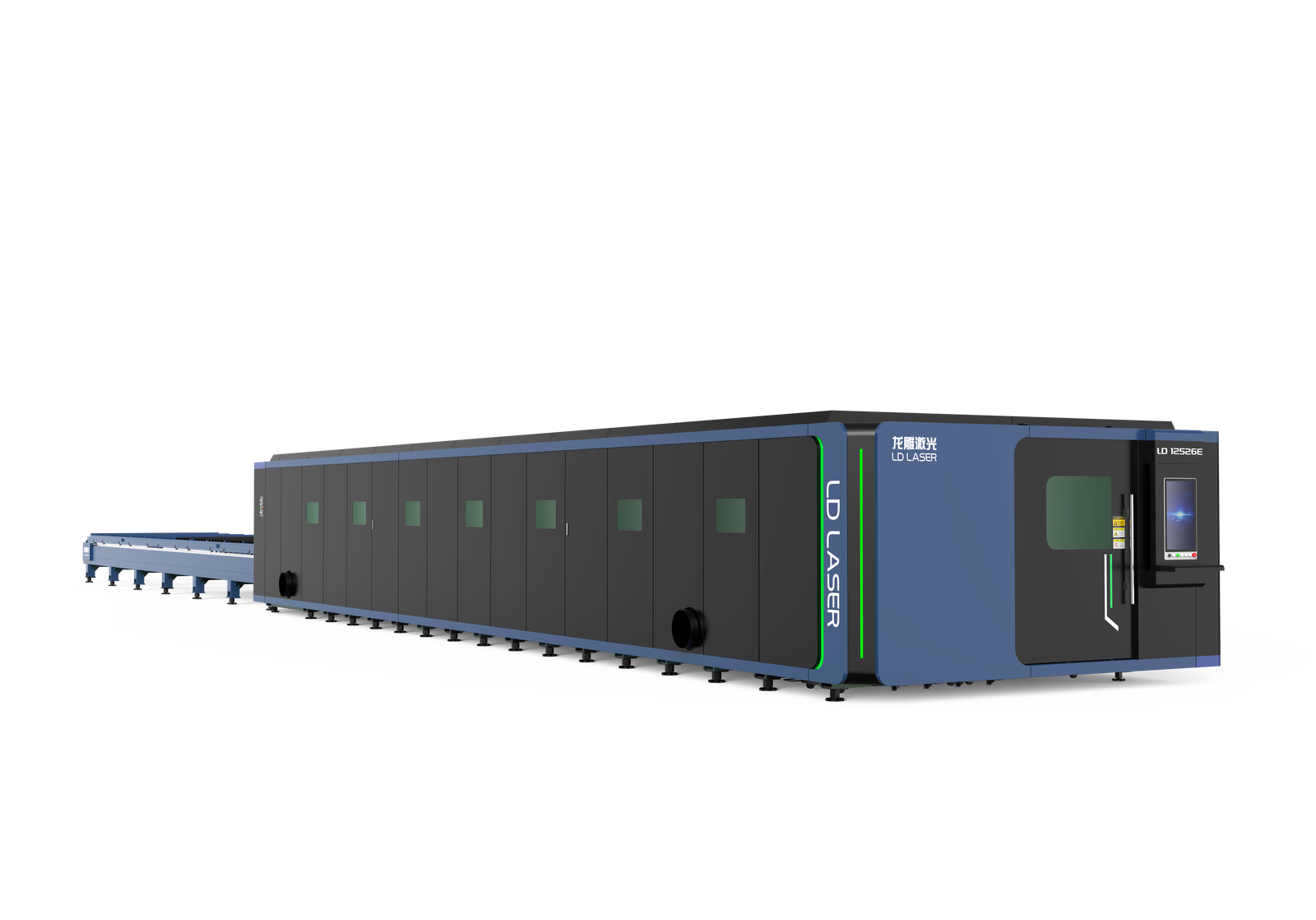

Conception peu encombrante et efficacité opérationnelle

Alors que la fabrication traditionnelle de tubes nécessite plusieurs machines distinctes, plaques tubulaires systèmes tout-en-un intégrer les processus critiques dans un empreinte compacte qui est généralement 40% plus petit que les systèmes conventionnels. Vous constaterez que ces systèmes maximiser l'utilisation de l'espace de votre établissement grâce à des agencements innovants qui combinent des stations de découpe, de formage et de soudage au sein d'une même unité.

La conception rationalisée vous permet de réduire le temps de manutention des matériaux et de minimiser les stocks de travaux en cours entre les processus. Vous pouvez positionner les opérateurs stratégiquement autour de la machine pour surveiller plusieurs opérations simultanément, améliorer l'efficacité du flux de travail. Le panneau de commande consolidé du système vous permet de gérer toutes les fonctions à partir d'un point central, ce qui élimine la nécessité de passer d'un poste de travail à l'autre. Cette intégration des composants permet non seulement d'économiser de l'espace précieux, mais aussi de réduire votre consommation d'énergie. les coûts opérationnels globaux et les exigences en matière d'entretien.

Capacités de traitement multifonctions avancées

Vous obtiendrez intégration idéale du flux de travail avec les machines tout-en-un pour plaques tubulaires grâce à leur synchronisation avancée des opérations de traitement en plusieurs étapes. Votre ligne de production bénéficie des avantages suivants la manutention automatisée qui contrôlent les vitesses d'avance et le positionnement avec une précision de l'ordre de la microseconde. Les interface de gestion intégrée des opérations vous permet de contrôler et de régler simultanément plusieurs processus de précision, du perçage et du taraudage aux opérations de finition, le tout au sein d'une plateforme de contrôle unique.

Intégration d'une ligne de production rationalisée

Grâce à leurs capacités de traitement multifonctionnelles avancées, les machines tout-en-un pour plaques tubulaires s'intègrent parfaitement aux lignes de production existantes, permettant des opérations simultanées de découpe, de biseautage et de soudage au sein d'un flux de travail unique.

Vous obtiendrez une efficacité de production significative grâce à la manutention automatisée des matériaux et à la synchronisation des opérations. La simplification du flux de travail du système élimine le besoin de transferts manuels entre les postes de travail, ce qui réduit les goulets d'étranglement et les temps d'arrêt.

| Aspect de l'intégration | Avantages opérationnels |

|---|---|

| Flux de matières | Alimentation et positionnement automatisés |

| Contrôle des processus | Contrôle et ajustement en temps réel |

| Assurance qualité | Systèmes d'inspection intégrés |

Contrôle automatisé des flux de matières

Depuis contrôle automatisé des flux de matières représente un élément essentiel du traitement des plaques tubulaires, le système capteurs avancés et les mécanismes de positionnement servo-motorisés garantissent une manipulation précise des pièces lors d'opérations multiples. Vous constaterez que ces machines intègrent systèmes automatisés de suivi des stocks qui surveillent la consommation de matériaux et améliorent les niveaux de stock en temps réel.

Les amélioration dynamique du flux de travail vous permettent de maximiser le rendement tout en maintenant les normes de qualité. Votre ligne de production bénéficie des avantages suivants algorithmes intelligents d'acheminement des matériaux qui déterminent la séquence de traitement la plus efficace en fonction des spécifications de la pièce. Le système mécanismes de contrôle adaptatif ajustent automatiquement les vitesses d'avance et les paramètres de positionnement pour s'adapter aux différentes propriétés des matériaux et aux exigences en matière d'épaisseur. Vous pouvez surveiller mesures des flux de matières grâce à des tableaux de bord intégrés, ce qui permet d'identifier rapidement les goulets d'étranglement et de mettre en œuvre des actions correctives pour maintenir une efficacité de production optimale.

Gestion des opérations de précision

A travers des algorithmes de contrôle sophistiquésLes machines tout-en-un pour la fabrication de plaques, de tubes et d'autres produits sont exécutées opérations de précision multiples simultanément tout en maintenant tolérances serrées sur divers types de matériaux. Vous constaterez que ces systèmes optimisent le flux de travail en coordonnant les processus de coupe, de perçage et de marquage avec une précision de l'ordre de la microseconde.

Le système de contrôle intégré de la machine vous permet de surveiller et d'ajuster les paramètres opérationnels en temps réel, ce qui garantit une amélioration de la productivité grâce à la réduction des temps de préparation et à la réduction des coûts. un minimum de déchets de matériaux. Vous pouvez atteindre répétabilité à ±0,1 mm tout en traitant simultanément plusieurs plaques de tubes. Des capteurs avancés compensent automatiquement les variations des matériaux et la dilatation thermique, ce qui permet de maintenir une qualité constante tout au long du cycle de production. Le système algorithmes de maintenance prédictive vous alertent sur les problèmes potentiels avant qu'ils n'affectent les performances, maximisant ainsi votre temps de fonctionnement et votre efficacité opérationnelle.

Réduction des coûts et retour sur investissement

Si l'investissement dans des machines tout-en-un pour plaques tubulaires nécessite un capital de départ important, les avantages de la réduction des coûts se manifestent généralement dans les 12 à 18 mois suivant la mise en œuvre. Votre analyse des coûts doit tenir compte de la réduction des besoins en main-d'œuvre, de la minimisation des déchets matériels et de la diminution des frais généraux liés au contrôle de la qualité.

Vous constaterez que ces machines offrent un retour sur investissement substantiel grâce à leurs capacités multifonctionnelles. Les mesures d'évaluation des investissements indiquent une réduction de 30-40% de la consommation d'énergie et des émissions de gaz à effet de serre. coûts opérationnels par rapport à des machines distinctes exécutant des tâches individuelles. Vous éliminez également temps de transport entre machinesLa réduction de l'encombrement au sol et la diminution de la consommation d'énergie sont autant d'avantages pour l'entreprise. frais d'entretien.

Votre la consommation d'énergie diminue jusqu'à 25% grâce à la consolidation des opérations, tandis que l'automatisation réduit les coûts de reprise liés aux erreurs humaines. Le système intégré de systèmes de contrôle de la qualité garantissent des taux de rendement au premier passage plus élevés, ce qui améliore directement votre résultat net en réduisant les rebuts et les réclamations au titre de la garantie.

Ingénierie de précision et contrôle de la qualité

Les machines modernes à plaques tubulaires tout-en-un atteignent une précision exceptionnelle à travers systèmes CNC intégrés qui maintiennent des tolérances de ±0,02 mm. Vous constaterez que ces systèmes font appel à des technologies de mesure de précision avancées et à des systèmes de contrôle de la qualité. l'assurance qualité en temps réel afin de garantir des performances optimales pendant la fabrication.

- Vous bénéficiez d'une inspection automatisée 100% avec des capteurs optiques à haute résolution qui détectent les écarts microscopiques dans l'alignement du tube et la finition de la surface.

- Votre processus de contrôle de la qualité bénéficie de systèmes d'enregistrement de données intégrés qui suivent chaque paramètre en temps réel.

- Vous obtiendrez une répétabilité constante grâce à des systèmes de positionnement servo-motorisés qui éliminent l'erreur humaine.

Les protocoles de vérification intégrés à la machine contrôlent en permanence les dimensions critiques, garantissant que vos composants finis répondent aux spécifications strictes de l'industrie. En tirant parti de ces contrôle de qualité automatisé vous garantissez précision dimensionnelle et l'intégrité structurelle tout au long du cycle de production.

Augmentation de la vitesse de production et de l'intégration des flux de travail

Vous maximiserez efficacité de la production grâce à la gestion intégrée des flux de matières des machines tout-en-un à plaques tubulaires, qui synchronise l'entrée des matières premières et la sortie des produits finis à des cadences pouvant atteindre 200 unités par heure. Vos système de contrôle de processus automatisé maintient des tolérances précises tout en réduisant l'intervention de l'opérateur, ce qui permet un fonctionnement 24 heures sur 24 et 7 jours sur 7 avec temps d'arrêt minimal. La configuration multiposte permet d'effectuer simultanément des opérations de perçage, de taraudage et de finition, ce qui réduit les coûts de production. les durées de cycle jusqu'à 60% par rapport au traitement séquentiel traditionnel.

Gestion rationalisée des flux de matières

Plaque tubulaire machines tout-en-un intègrent trois éléments essentiels les systèmes de flux de matières qui améliorent considérablement vitesse de production et l'efficacité des flux de travail. Vous constaterez que ces systèmes intégrés améliorent la manutention des matériaux tout en réduisant considérablement les déchets grâce aux éléments suivants mécanismes d'alimentation automatisés et des contrôles de positionnement précis.

- Le système de flux de matériaux primaires utilise des capteurs intelligents pour suivre et gérer les stocks de tubes et de plaques bruts, ce qui vous permet de toujours fonctionner à pleine capacité.

- Le système secondaire utilise des algorithmes automatisés d'amélioration des matériaux qui calculent les schémas de coupe les plus efficaces, réduisant ainsi les rebuts jusqu'à 30%.

- Le système tertiaire comporte des protocoles de réduction des déchets en temps réel qui recyclent et réutilisent automatiquement les matériaux compatibles dans le cycle de production.

Ces systèmes interconnectés fonctionnent de manière transparente pour maintenir des taux de production constants tout en minimisant les pertes de matériaux et en maximisant la productivité. l'utilisation des ressources dans votre processus de fabrication.

Avantages du contrôle automatisé des processus

S'appuyer sur les systèmes de flux de matières existants, contrôle des processus automatisés dans les machines à plaques tubulaires tout-en-un avantages de la vitesse de production et intégration transparente du flux de travail. Vous obtiendrez optimisation des processus grâce à des capacités de surveillance et d'ajustement en temps réel qui permettent de maintenir des tolérances précises tout en maximisant les taux de production.

Le système contrôles intelligents vous permettent de réduire les temps de préparation jusqu'à 40% et de vous adapter automatiquement aux différentes spécifications des matériaux. L'intégration de votre flux de travail bénéficie d'une résilience accrue du système, car les caractéristiques de la machine, telles que l'étanchéité et la résistance à l'usure, ne sont pas modifiées. capacités d'autodiagnostic prévenir les perturbations potentielles avant qu'elles n'aient un impact sur la production. Vous pouvez surveiller simultanément plusieurs paramètres d'opération, de la vitesse de coupe au positionnement du matériau, en vous assurant que une qualité constante sur chaque plaque tubulaire produite. Les commandes automatisées permettent également de passer rapidement d'une spécification de produit à une autre sans compromettre la précision ou l'efficacité de la production.

Capacités de production multi-stations

Tandis que les méthodes de production traditionnelles Les configurations multipostes des machines à plaques tubulaires modernes permettent le traitement simultané de plusieurs pièces grâce à des stations synchronisées. Vous obtiendrez des résultats significatifs gains d'efficacité de la production grâce à ces avantages multipostes, chaque pièce se déplaçant de manière transparente à travers des zones de traitement dédiées.

- Optimisez votre flux de travail en effectuant des opérations simultanées - le perçage, l'alésage et le taraudage peuvent se produire en parfaite synchronisation, réduisant ainsi le temps de cycle total jusqu'à 65%.

- Maximisez l'utilisation de votre équipement grâce aux transferts automatisés de pièces entre les stations, en éliminant les goulets d'étranglement et en minimisant les temps d'arrêt des machines.

- Augmentez votre capacité de production sans compromettre la précision grâce à un contrôle indépendant des stations, permettant des ajustements en temps réel pour répondre aux exigences variables des lots.

L'approche multi-stations intégrée transforme votre processus de fabrication de plaques tubulaires en fournissant une qualité constante tout en respectant des calendriers de production exigeants.

Avantages en termes de maintenance et de performance à long terme

L'entretien régulier des machines tout-en-un à plaques garantit des performances optimales et prolonge la durée de vie de l'appareil. Vous constaterez que la mise en œuvre de programmes de maintenance préventive réduit les temps d'arrêt et améliore la durabilité des composants. En respectant les intervalles d'entretien spécifiés par le fabricant, vous garantissez une amélioration à long terme de la qualité de la production et de la fiabilité de la machine.

| Tâche de maintenance | Fréquence | Impact |

|---|---|---|

| Vérification des roulements | Mensuel | Réduction de l'usure |

| Calibrage | Trimestrielle | Garantit la précision |

| Vidange d'huile | Deux fois par an | Maximise le fonctionnement |

| Inspection complète | Annuel | Prévenir les défaillances |

Votre investissement dans l'entretien de routine est directement corrélé à une précision durable et à une réduction des coûts de réparation. Les machines à plaques tubulaires modernes sont dotées de systèmes de diagnostic qui vous avertissent des problèmes potentiels avant qu'ils ne s'aggravent, ce qui permet une programmation proactive de la maintenance et un meilleur suivi des performances.

Conclusion

Vous constaterez que les machines tout-en-un à plaques tubulaires sont des centrales d'efficacitéLe système de gestion de l'information de l'entreprise est un système de gestion de l'information qui permet de relever les défis de la production comme un couteau chaud dans le beurre. Leur conception intégrée maximise votre espace au sol tout en offrant un traitement multifonctionnel précis à des vitesses optimisées. En consolidant les opérations et en réduisant la manutention des matériaux, vous atteignez les objectifs suivants un contrôle de qualité supérieur avec un retour sur investissement mesurable en réduisant les coûts d'exploitation et en minimisant les besoins de maintenance.