Вы увидите, что станки для лазерной резки труб поддерживают точность позиционирования ±0,1 мм по нескольким осям, в то время как традиционные методы резки обычно варьируется от ±0,5 мм до ±1,0 мм. Этот разрыв в точности влияет не только на точность, но и на ваши график производства и материальных отходов. По мере развития производственных требований понимание ключевых различий между этими технологиями становится жизненно важным для обоснованных инвестиций в оборудование и оптимизации эффективности производства.

Основные выводы

Лазерная резка обеспечивает более высокую точность с допуском ±0,05 мм по сравнению с традиционными методами ±0,5 мм, обеспечивая превосходное качество и чистоту резки.

Скорость производства в 3-4 раза выше при использовании лазерных систем, что позволяет сократить время наладки на 60-80% и исключить несколько этапов производства.

Несмотря на более высокие первоначальные инвестиции, лазерная резка позволяет сократить эксплуатационные расходы и уменьшить количество отходов материала, что позволяет добиться окупаемости инвестиций в течение 18-24 месяцев.

Лазерные системы требуют на 30-40% меньше электроэнергии и производят на 20-30% меньше отходов по сравнению с традиционными методами резки.

Обучение операторов лазерным системам занимает 2-3 месяца по сравнению с 1-2 годами при использовании традиционных методов, что сокращает время подготовки кадров.

Понимание технологии лазерной резки труб

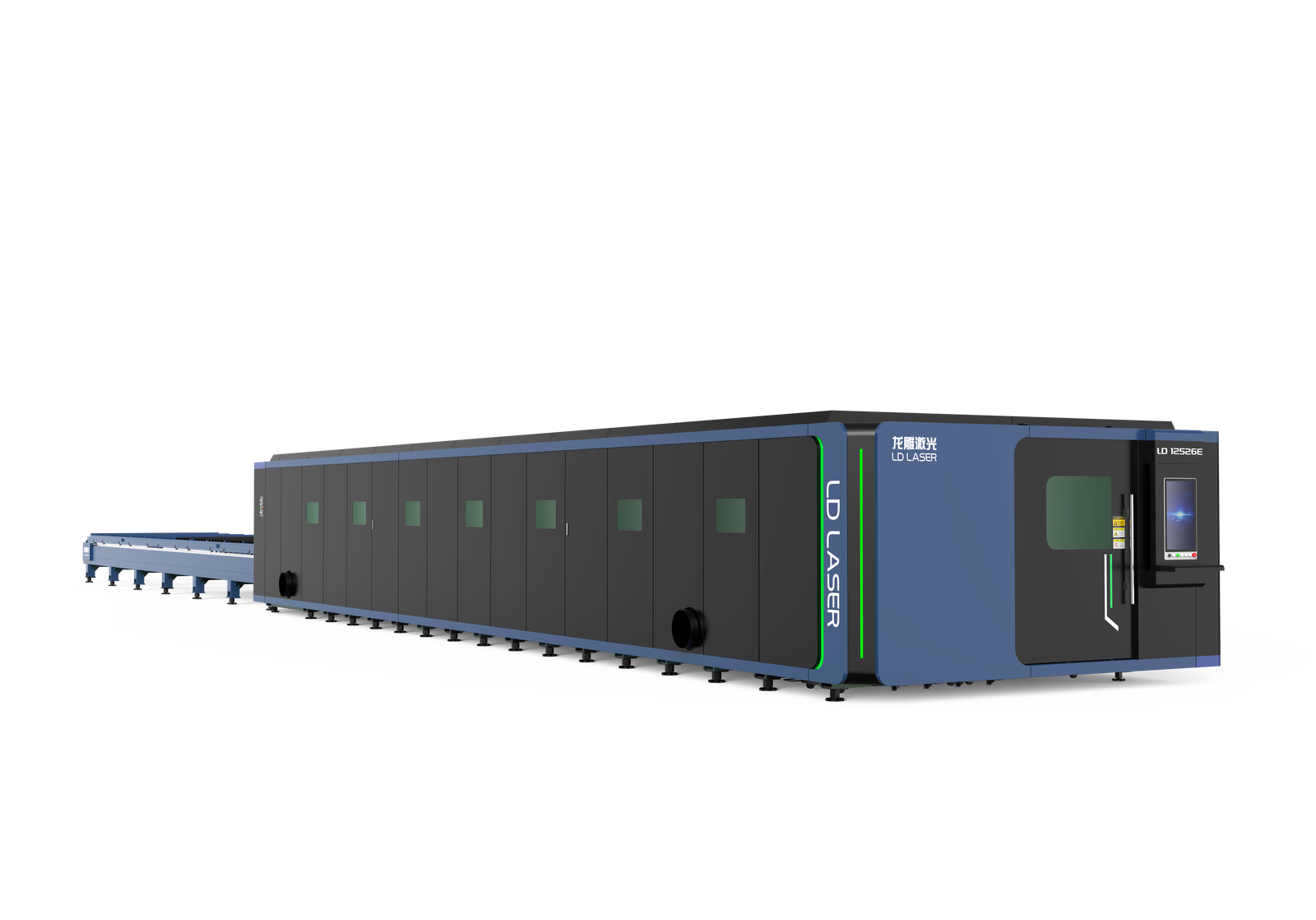

В то время как технология лазерной резки с момента своего появления в 1960-х годах претерпела значительные изменения, лазерная резка труб представляет собой один из самых передовые приложения этого прецизионного метода производства. В современных трубчатых лазерных системах используются сложные механизмы управления лазерным лучом, которые регулируют мощность, фокусировку и параметры резки в режиме реального времени.

Конструкция режущей головки включает в себя возможности многоосевого перемещения, что позволяет обрабатывать сложные геометрии и различные профили труб. Расширенная интеграция программного обеспечения обеспечивает беспрепятственное программирование шаблонов резки и оптимизацию параметров станка для различных материалов и толщин. Система компоненты для обработки материаловАвтоматизированные механизмы загрузки и выгрузки гарантируют стабильное позиционирование и сокращают время настройки. Благодаря согласованному управлению движением и точной подаче луча вы можете достичь чистые порезы с минимальными зонами термического воздействия и превосходным качеством кромок.

Обзор традиционных методов резки металла

Прежде чем рассматривать преимущества лазерной резки труб, необходимо понять традиционные методы резки металла предоставляет ценный контекст для технологических сравнений. Вы найдете несколько отработанные методы резки которые на протяжении десятилетий доминировали при изготовлении металлических изделий, включая ленточные пилы, дисковые пилы и абразивные отрезные круги. Каждый из этих методов подходит для определенных типов материалов и производственных требований.

Ленточные пилы отлично справляются с резка толстых материалов и обеспечивают постоянную скорость резки, в то время как циркулярные пилы обеспечивают быстрая резка для стандартных металлических профилей. Абразивные круги обеспечивают универсальность при работе с различными металлами но при работе выделяют значительное количество тепла. Традиционная механическая резка также включает в себя плазменную резку и кислородные методы, которые основаны на тепловых процессах для разделения материалов. Эти традиционные подходы остаются актуальными во многих областях применения, хотя часто требуют дополнительные этапы отделки и сталкиваются с ограничениями по точности и сложности.

Анализ затрат: Лазерная и обычная резка

Тщательный анализ затрат лазерной резки труб по сравнению с традиционными методами, необходимо рассмотреть три ключевых аспекта финансовые факторы: первоначальные инвестиции в оборудование, операционные расходы, и долгосрочная эффективность производства.

При оценке экономической эффективности этих методов необходимо учитывать следующие важные моменты:

- Первоначальные инвестиции составляют от $300 000-$800 000 для трубчатых лазерных систем по сравнению с $50 000-$150 000 для обычного оборудования для резки

- Эксплуатационные расходы составляют в среднем $45-65 в час при лазерной резке по сравнению с $75-95 при традиционных методах, включая трудозатраты и расходные материалы

- Модели ценообразования показывают, что лазерная резка сокращает отходы материалов на 30-40%, что значительно влияет на общую стоимость проекта

- Производительность производства в 3-4 раза выше при использовании лазерных систем, что компенсирует более высокие первоначальные затраты за счет увеличения производительности.

Хотя лазерное оборудование требует значительного первоначального капитала, но повышенная точность и скорость Как правило, окупаемость инвестиций достигается в течение 18-24 месяцев после внедрения.

Сравнение скорости и эффективности производства

Поскольку эффективность производства напрямую влияет на рентабельность, сравнивая скорость производства между трубами лазерная резка и традиционных методов выявляет значительные эксплуатационные преимущества. Вы увидите, что системы лазерной резки могут обрабатывать материалы в пять раз быстрее, чем традиционные методы, а время наладки сокращается на 60-80%.

Через анализ эффективности рабочего процессаВы можете заметить, что лазерная резка исключает множество производственных этапов, необходимых при традиционной резке, таких как удаление заусенцев и вторичная обработка. Стратегии оптимизации производства выигрывают от способности лазера выполнять сложные резы за одну операцию, в то время как традиционные методы часто требуют многократной смены инструмента и настройки.

Современные лазерные системы с трубками также позволяют непрерывное производство с автоматизированная обработка материаловСокращение времени простоя до 75% по сравнению с ручными процессами резки.

Универсальность материалов и возможности

В то время как традиционные методы резки ограничены определенными типами и толщинами материалов, трубчатые лазерные системы может обрабатывать широкий ассортимент металлов включая сталь, алюминий, латунь, медь и титан толщиной от 0,5 до 15 мм.

Применение материалов и гибкость изготовления при лазерной резке труб дают вам значительные преимущества в современном производстве:

- Вы получите точные резы как круглых, так и прямоугольных профилей диаметром от 12 мм до 815 мм.

- Вы можете обрабатывать несколько типов материалов без изменения инструментов или конфигурации установки

- Ваши возможности резки расширяются до сложных геометрических форм и замысловатых узоров, которые невозможны при использовании механических методов.

- Вы будете поддерживать стабильное качество при резке черных и цветных металлов с различной толщиной стенок до 15 мм.

Эта универсальность выражается в расширение производственных возможностей и сокращение инвестиций в оборудование по сравнению с обслуживанием нескольких традиционных систем резки.

Оценка качества и точности резки

Современная лазерная резка труб обеспечивает исключительное качество кромок и точность размеров, превосходящие традиционные методы резки. Вы получите более чистые срезы с минимальными зонами термического влияния, сохраняя металлургические свойства, необходимые для сварки плавлением и целостности конструкции.

| Характеристика | Лазерная резка | Традиционные методы |

|---|---|---|

| Ширина пропила | 0,1-0,3 мм | 1,0-3,0 мм |

| Шероховатость кромок | Ra 1,6 мкм | Ra 3,2-6,4 мкм |

| Перпендикулярность | ±0.05° | ±0.5° |

| Зона термического воздействия | 0,1-0,4 мм | 2,0-4,0 мм |

| Допуски точности | ±0,05 мм | ±0,5 мм |

Оценивая качество резки, вы заметите, что лазерная резка позволяет получить кромки практически без окалины, требующие минимальной последующей обработки. Сфокусированный луч обеспечивает равномерное проникновение через материал, сохраняя жесткие допуски даже на сложных геометрических формах и замысловатых узорах, которые были бы невозможны при использовании традиционных методов.

Требования к техническому обслуживанию и время простоя

Хотя станки для лазерной резки труб требуется специализированные протоколы технического обслуживанияОни, как правило, имеют меньшее время простоя, чем традиционные методы резки. Правильное управление временем простоя и регулярное обслуживание позволят вам максимально увеличить эффективность работы и продлить срок службы оборудования.

- Замену лазерного газа необходимо проводить каждые 1 000-1 500 часов работы, в то время как традиционные методы требуют замены инструмента каждые 200-400 часов.

- При использовании лазерных систем ваши затраты на техническое обслуживание снижаются до 40% благодаря меньшему количеству точек механического износа и снижению потребности в расходных материалах.

- Регулярное обслуживание лазерной оптики и систем подачи луча занимает всего 2-3 часа в месяц, по сравнению с ежедневным обслуживанием обычных режущих инструментов.

- Вы можете прогнозировать и предотвращать 85% потенциальные отказы благодаря автоматизированной диагностике и мониторингу состояния, значительно сокращая время непредвиденных простоев по сравнению с традиционными методами реактивного обслуживания.

Операционные расходы и управление ресурсами

Вы увидите, что станки для лазерной резки труб потреблять 25-40% меньше энергия по сравнению с традиционными методами резки металла благодаря оптимизированным системам питания и более коротким рабочим циклам. При сравнении материальные отходыЛазерная резка позволяет получить на 15% меньше брака благодаря точному управлению лучом и автоматизированным алгоритмам раскроя. Сайт эксплуатационные расходы Лазерные системы в среднем стоят $12 000 в год, что включает регулярную очистку оптики и замену вспомогательного газа, по сравнению с $18 000 для традиционного оборудования для резки, требующего частой замены лезвий и смазки.

Сравнение энергопотребления

При сравнении потребление энергии между станками для лазерной резки труб и традиционными методами резки металла. эксплуатационные расходы обнаруживают заметные различия в эффективность использования ресурсов. Данные показывают, что современные лазерные системы значительно превосходят традиционные методы резки в отношении энергоэффективность и потребляемая мощность.

- Станки для лазерной резки труб обычно потребляют на 30-40% меньше электроэнергии в час по сравнению с системами плазменной или механической резки.

- Вы увидите, что лазерные системы требуют всего 8-12 кВт мощности во время работы, в то время как традиционные методы часто требуют 15-20 кВт.

- Технология сфокусированного луча в лазерных резаках преобразует 70% входной энергии в мощность резки, в то время как эффективность традиционных методов составляет 45%.

- Ваши эксплуатационные расходы выигрывают благодаря функциям автоматической регулировки мощности лазерных систем, которые снижают потери энергии в периоды простоя и при различной толщине материала.

Анализ материальных отходов

Несколько ключевых факторов в сокращение отходов материалов различать станки для лазерной резки труб по сравнению с традиционными методами резки металла. Вы увидите, что лазерная резка минимизирует отходы материала на 35% благодаря точные алгоритмы вложения и оптимизированные траектории резания. Точное позиционирование луча позволяет увеличить расстояние между деталями, сокращая количество брака между компонентами.

При реализации стратегий сокращения отходов вы можете извлечь больше материалов, используя лазерную резку по сравнению с механическими методами. Этот процесс позволяет получить чистые, однородные края, не требующие тщательной последующей обработки, в то время как при традиционной резке часто образуются непригодные для использования фрагменты и заусенцы. Методы восстановления материалов более эффективны при использовании лазерной резки, поскольку процесс термической резки создает минимальная ширина пропила и стабильное качество кромок. Ваш коэффициент использования материалов обычно увеличивается на 20-25% при переходе от обычной резки к трубчатым лазерным системам.

Распределение затрат на техническое обслуживание

Операционные расходы на станки для лазерной резки труб по сравнению с традиционным металлорежущим оборудованием, имеют особый профиль обслуживания. При оценке факторы стоимости обслуживанияПри этом необходимо учитывать как плановое профилактическое обслуживание, так и непредвиденный ремонт для каждого типа техники.

- Трубчатые лазерные системы требуют специализированных оптических компонентов и замены газа, что составляет в среднем $8 000-12 000 в год, но имеют меньше точек механического износа.

- Традиционные методы резки требуют частой замены лезвий и смазки, что обычно обходится в $15 000-20 000 в год.

- В графике профилактического обслуживания лазерных систем основное внимание уделяется очистке и выравниванию линз, что требует 4-6 часов ежемесячно.

- Оборудование для ручной резки требует ежедневного осмотра инструмента и еженедельной механической регулировки, что отнимает 10-15 часов времени на обслуживание ежемесячно.

Эти модели обслуживания напрямую влияют на ваш эффективность работы и итоговые затраты.

Воздействие на окружающую среду и энергоэффективность

Когда вы сравниваете лазерная резка труб на традиционные методы резки металлаВы обнаружите существенные различия в воздействии на окружающую среду и энергопотреблении. Современные трубчатые лазерные системы производят минимум отходов и генерировать снижение выбросов благодаря точным траекториям резки и снижению необходимости во вторичных процессах обработки. Лазерные системы 20-30% обычно потребляют меньше электроэнергии по сравнению с традиционными методами резки, в основном благодаря более высокой скорости обработки и более эффективной передаче энергии на заготовку.

Выбросы и образование отходов

Из экологическая перспективаТрубные станки лазерной резки демонстрируют значительные преимущества по сравнению с традиционными методами резки металла в отношении выбросов и образования отходов. Вы увидите, что эти системы хорошо согласуются с современными практиками устойчивого развития, максимизируя возможности вторичной переработки.

- Лазерная резка производит минимальное количество выбросов твердых частиц по сравнению с традиционной распиловкой или плазменной резкой, что снижает загрязнение воздуха и опасность на рабочем месте

- Точность лазерной резки сводит к минимуму отходы материала, при этом количество брака обычно на 20-30% ниже, чем при использовании традиционных методов.

- Вы получите чистые, без заусенцев срезы, не требующие дополнительной обработки, что исключает необходимость использования охлаждающих жидкостей и химической обработки.

- Перерабатываемые металлические отходы от лазерной резки не загрязнены маслами или охлаждающими жидкостями, что делает их сразу готовыми к переработке без дополнительной обработки или очистки

Сравнение энергопотребления

Хотя станки для лазерной резки труб требуют значительной первоначальной мощности для работы, их энергоэффективность превосходит традиционные методы резки 25-40% в типичных производственных условиях. Вы увидите, что лазерные резаки оптимизируют энергоэффективность за счет точное управление лучом и сокращение отходов материаловВ результате снижается расход энергии на срез.

При оценке источников энергии можно заметить, что традиционные методы, такие как плазменная или механическая резка, часто требуют постоянного потребления высокой мощности в течение всего времени работы. В отличие от них, системы с трубчатым лазером потребляют энергию в основном в течение всего времени резки, с минимальным потреблением в режиме ожидания. Сайт автоматизированное управление процессами в лазерных системах обеспечивает стратегическое управление питанием, позволяя планировать выполнение задач с высоким потреблением в непиковые часы. Современные трубчатые лазерные установки также включают в себя системы рекуперации энергиипреобразование избыточного тепла в полезную энергию для вспомогательных операций.

Требования к обучению и навыкам оператора

Требования к обучению операторы станков лазерной резки труб значительно отличаются от тех, которые необходимы для традиционные методы резки металла. В то время как традиционные методы требуют большого практического опыта и ручной ловкости, лазерная резка труб требует сочетания техническая экспертиза и владение программным обеспечением.

- Требования к сертификации операторов трубчатых лазеров обычно включают навыки программирования ЧПУ, обучение работе с программным обеспечением CAD/CAM и соблюдение стандартов безопасности, в то время как традиционные методы в большей степени направлены на освоение физической техники.

- Программы обучения работе с лазерными системами можно пройти за 2-3 месяца, по сравнению с 1-2 годами на освоение традиционных методов резки

- При повышении квалификации операторов лазерной резки особое внимание уделяется навыкам поиска и устранения неисправностей и диагностики системы, а не ручному управлению инструментом

- Постоянное обучение необходимо для операторов лазеров в связи с быстрым развитием технологий, в то время как традиционные методы резки остаются относительно неизменными в своих основных приемах

Использование пространства и требования к помещениям

Вы увидите, что станки для лазерной резки труб Как правило, они занимают меньше места, чем традиционные методы резки поскольку они объединяют несколько операций на одном рабочем месте. При планировании планировка помещенияДля обеих систем необходимо предусмотреть зоны хранения материалов, зоны погрузки/разгрузки и пути доступа для обслуживания, хотя традиционные методы часто требуют отдельных помещений для каждой операции резки. Сайт сравнение габаритов оборудования показывает, что трубчатые лазерные системы занимают на 30-40% меньше общей площади, чем аналогичное традиционное оборудование для резки, такое как пилы, дрели и перфораторы.

Требуемая площадь

Использование пространства представляет собой значительный контраст между станки для лазерной резки труб и традиционные методы резки. Когда вы планируете оптимизация планировки помещенийВы поймете, что системы с трубчатыми лазерами обычно занимают меньше площади, обеспечивая при этом высокая производительность. Преимущества эффективности использования пространства становятся очевидными при сравнении комплексных производственных линий.

- Трубчатые лазерные системы занимают на 30-40% меньше места, чем обычные установки, объединяющие пильные, сверлильные и фрезерные станции

- Вы сэкономите примерно 100-150 квадратных метров, отказавшись от отдельных зон складирования материалов для нескольких машин

- Современные трубчатые лазеры объединяют зоны загрузки/разгрузки на компактной площади 800-1000 кв. футов

- Традиционные методы требуют отдельных рабочих мест для каждого процесса, занимая 1500-2000 квадратных метров при эквивалентной производительности

Эти пространственные различия оказывают непосредственное влияние на ваш объект Производительность на квадратный фут и эффективность работы.

Хранение и планирование расположения

При внедрении систем лазерной резки труб эффективное планирование хранения и размещения требует тщательного учета следующих факторов схемы движения материалов и зоны управления запасами. Вам нужно будет выделить специальные зоны для хранение сырьяобработка незавершенных работ и укладка готовой продукции которые соответствуют вашей производственной последовательности.

Чтобы максимально повысить эффективность хранения, следует использовать вертикальные стеллажные системы для трубчатых материалов, сохраняя при этом свободные пути для погрузочно-разгрузочного оборудования. Оптимизация макета требует стратегического размещения станка для лазерной резки труб относительно точек подачи и выгрузки материала. Необходимо создать специальные зоны для сортировки отрезанных деталей и управления отходами. Рассмотрите возможность внедрения U-образная форма рабочего процесса чтобы сократить время обработки материалов и повысить пропускную способность. Предусмотрите точки доступа для технического обслуживания и обеспечьте достаточное расстояние для погрузочно-разгрузочных работ вокруг вашего оборудования.

Сравнение занимаемой площади оборудования

Помимо планирования хранения, понимание требования к физическому пространству различных систем резки помогает определить идеальное использование оборудования. При сравнении станки для лазерной резки труб традиционным методам, вам нужно будет проанализировать размеры оборудования и тщательно оптимизируйте макет, чтобы добиться максимального эффекта. эффективность рабочего пространства.

- Трубчатые лазерные системы обычно требуют 600-800 квадратных метров для основного блока, в то время как традиционные методы резки часто требуют отдельных зон для распиловки, сверления и финишной обработки, что потенциально может занять более 1 200 квадратных метров.

- Современные трубчатые лазеры объединяют несколько функций на одной площади, что снижает потребность в дополнительном оборудовании.

- Традиционные установки требуют буферных зон между различными станциями резки, что увеличивает требования к пространству 20-30%

- Пути перемещения материалов для трубчатых лазеров можно оптимизировать с помощью линейных схем, в то время как традиционные методы часто требуют сложных разнонаправленных схем движения материалов

Вторичные операции и интеграция процессов

Интеграция лазерная резка труб Включение в производственные процессы значительно снижает потребность в вторичные операции по сравнению с традиционными методами резки. Вы обнаружите, что интеграция процессов При использовании лазерных систем исключаются многие этапы после резки, такие как удаление заусенцев, очистка и обработка кромок, которые обычно требуются при механических методах резки.

Благодаря интеграции автоматизации и оптимизация рабочего процессаВы можете добиться сокращения времени вторичной обработки до 60%. Технологические усовершенствования в области лазерной резки труб позволяют напрямую включать такие элементы, как отверстия, пазы и выступы, в процесс первичной резки. Такое повышение эффективности снижает требования к оснастке при одновременном повышении масштабируемости производства. Вы получите больше гибкость графика поскольку несколько операций объединяются в один этап, оптимизируя распределение ресурсов по всему производственному цеху.

Анализ рентабельности инвестиций

Создание стратегические инвестиции в технологии лазерной резки труб требует тщательного финансовый анализ для определения экономической эффективности по сравнению с традиционными методами. При оценке ROIАнализируя текущие тенденции инвестиций в автоматизацию производства, вам необходимо учитывать как непосредственные затраты, так и долгосрочные финансовые выгоды.

- Рассчитайте первоначальные инвестиционные затраты, включая покупку оборудования, модификацию объекта и обучение оператора (типичный диапазон $300 000-$800 000)

- Оценка снижения эксплуатационных расходов за счет сокращения трудозатрат, материальных отходов и вторичных операций (средняя экономия 30-40%)

- Оцените увеличение производственных мощностей, учитывая более высокую скорость обработки и сокращение времени наладки (до 3-кратной производительности)

- Учитывайте повышение конкурентоспособности на рынке и новые возможности получения прибыли на основе прогнозов рентабельности (типичный период окупаемости инвестиций: 18-24 месяца).

Ваш анализ должен учитывать отраслевые факторы и объемы производства, чтобы определить наиболее подходящие сроки инвестирования.

Отраслевые приложения и тематические исследования

Реальные внедрения в различных отраслях производства демонстрируют очевидные преимущества технологии лазерной резки труб. Вы найдете убедительные доказательства в автомобильной промышленности, где точно вырезанные трубчатые рамы снижают вес автомобиля на 23%, и в аэрокосмической отрасли, где сложные геометрические формы достигают допусков в пределах 0,1 мм.

| Отраслевой сектор | Показатели производительности |

|---|---|

| Автомобили | Снижение веса 23% |

| Аэрокосмическая промышленность | Контроль допуска 0,1 мм |

| Медицинские приборы | 99,9% повторяемость |

| Возобновляемая энергия | 40% ускоренное производство |

Универсальность технологии распространяется на архитектурный дизайн и производство мебели, где при изготовлении на заказ требуются сложные разрезы, ранее невозможные при использовании традиционных методов. Художественные инсталляции выигрывают от бесшовных соединений и сложных узоров, а производители медицинского оборудования отмечают повторяемость критических компонентов на уровне 99,9%. В секторе возобновляемых источников энергии зафиксировано 40% более быстрых производственных циклов при использовании трубчатых лазерных систем по сравнению с традиционными методами.

Будущие тенденции в технологии резки металла

Как технология производства быстро развивается, инновации в области резки металла продолжает ускоряться по пяти ключевым направлениям: интеграция искусственного интеллектагибридные производственные процессы, обработка современных материалов, взаимосвязанные интеллектуальные системы и устойчивое функционирование.

С помощью этих достижений автоматизации вы сможете преобразить свои операции по резке металла:

- Оптимизация траектории резания с помощью искусственного интеллекта позволяет сократить отходы материала на 35% при увеличении точности на 40%

- Интеллектуальные производственные датчики, обеспечивающие обратную связь в режиме реального времени для автоматической регулировки параметров

- Машины, подключенные к облаку, обеспечивают удаленный мониторинг и предиктивное обслуживание, сокращая время простоя на 60%

- Гибридные системы, сочетающие лазерную резку с традиционными методами для сложных геометрических форм и обработки нескольких материалов

Эти разработки революционизируют эффективность лазерной резки труб, сохраняя при этом строгие стандарты качества. Приняв эти новые технологии, вы поставите свои предприятия в авангард инноваций в области производства металла.

Заключение

Вы найдете станки для лазерной резки труб Они на много лет опережают традиционные методы, обеспечивая астрономическую 300% более высокая скорость производства и микроскопической точностью до 0,004 мм. Они сократят ваши эксплуатационные расходы до 65%, обрабатывая при этом невероятно широкий спектр материалов. Благодаря возможностям автоматизированной интеграции и молниеносная окупаемость инвестиций Через 18-24 месяца вы увидите бесспорное будущее технологии производства металла.